Визуальный осмотр

С помощью внешнего осмотра можно выявить не только видимые дефекты швов, но и невидимые. К примеру, неравномерность шва по высоте и ширине говорит о том, что в процессе сварки были прерывания дуги. А это гарантия, что шов внутри имеет непровары.

Как правильно проводится осмотр.

- Шов очищается от окалин, шлака и капель металла.

- Затем его обрабатывают техническим спиртом.

- После еще одна обработка десятипроцентным раствором азотной кислоты. Она называется травление.

- Поверхность шва получается чистой и матовой. На ней хорошо видны самые мелкие трещинки и поры.

О лупе уже упоминалось. С помощью этого инструмента можно обнаружить мизерные изъяны в виде тонких трещин толщиною меньше волоса, пережоги, мелкие подрезы и прочие. К тому же при помощи лупы можно проконтролировать – растет ли трещина или нет.

При осмотре можно также пользоваться штангенциркулем, шаблонами, линейкой. Ими замеряют высоту и ширину шва, его ровное продольное месторасположение.

Капиллярный контроль

Методы контроля сварных швов капиллярным способом основаны на свойствах некоторых жидкостей проникать в тело материалов по самым мельчайшим трещинкам и порам, структурным каналам (капиллярам). Самое главное, что этим способом можно контролировать любые материалы, разной плотности, размеров и формы

Неважно, это металл (черный или цветной), пластик, стекло, керамика и так далее

Проникающие жидкости просачиваются в любые изъяны поверхности, а некоторые из них, к примеру, керосин, могут проходить сквозь достаточно толстые изделия насквозь. И самое главное, чем меньше размер дефекта и выше впитываемость жидкости, тем быстрее протекает процесс обнаружения изъяна, тем глубже жидкость проникает.

Сегодня специалисты пользуются несколькими видами проникающих жидкостей.

Методы проверки

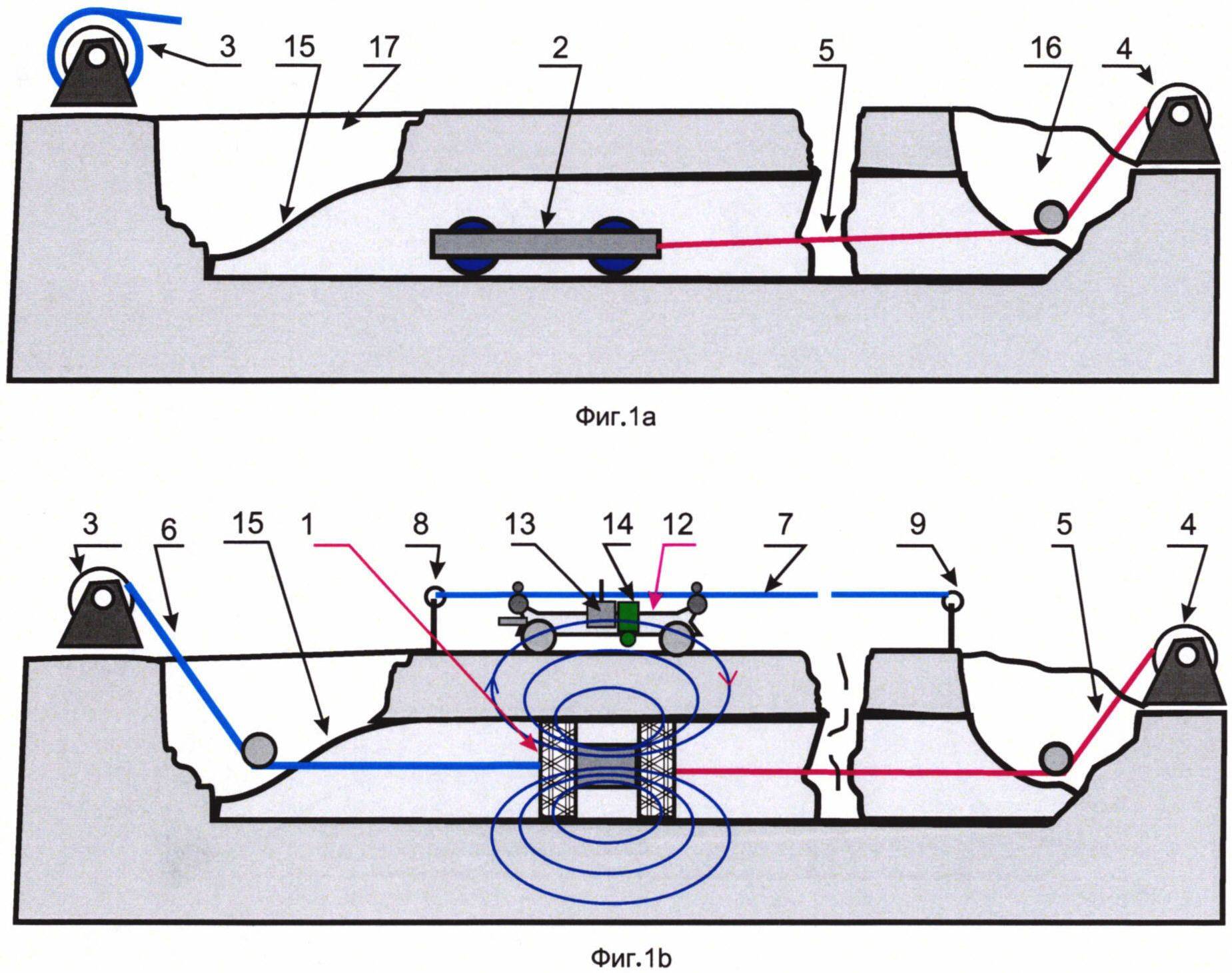

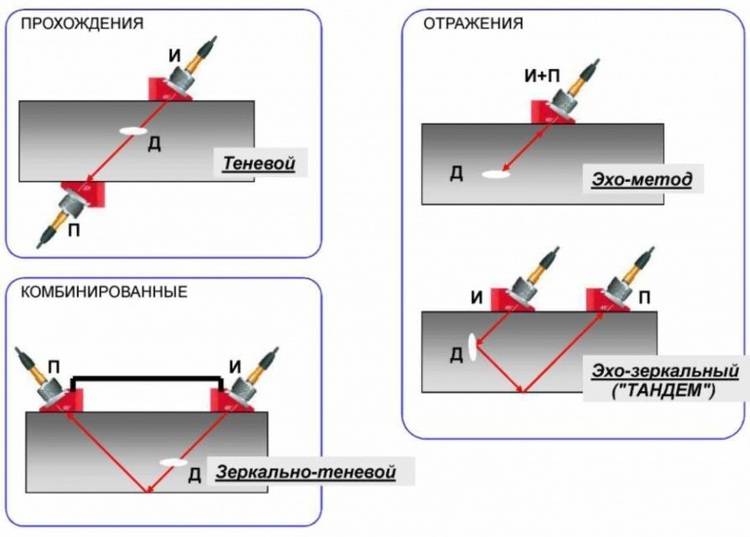

Повсеместно применяются такие методы неразрушающего ультразвукового контроля:

- Эхо-импульсный вариант — волны пропускаются сквозь изделие, а затем происходит регистрация их отражения от обнаруженного внутри изъяна.

- Теневая методика подразумевает использование минимум двух излучателей, устанавливаемых с противоположных сторон проверяемого объекта. Одно из устройств излучает акустические волны, а другой преобразователь, расположенный строго по направлению движений волн, исполняет роль приёмника. Пропадание колебаний показывает, что внутри изделия обнаружен скрытый дефект.

- При эхо-зеркальном варианте используются также два преобразователя, но установка осуществляется на одной стороне проверяемого изделия. Генерируемые волны отражаются от, например, обнаруженной трещины и происходит регистрация на приёмнике. На практике такая методика получила широкое применение при поиске микротрещин в сварочных швах.

- Зеркально-теневая методика — это теневой вариант, но два преобразователя располагаются на одной стороне проверяемого изделия, а регистрация происходит отражённых от обнаруженной полости волн. Если отражённые ультразвуковые колебания пропадают, т. к. полость или трещина создаёт тень, то техника фиксирует обнаружение дефекта.

Сегодня на практике в основном применяется первый вариант ультразвукового контроля (УЗК), очень редко второй, не говоря уже о последующих методиках.

Методы проверки объектов и выявления скрытых дефектов.

Ультразвуковой метод и его технология

Технология ультразвукового контроля используется производством, промышленностью с момента развития радиотехнического процесса. Эффект и устройство технологии в том, что ультразвуковые волны акустического типа не меняют прямолинейную траекторию движения при прохождении однородной среды. Ультразвуковой метод используется также при проверке металлов и соединений, имеющих различную структуру. Такие случаи подразумевают, что происходит частичный процесс отражения волн, зависит от химических свойств металлов, чем больше сопротивление звуковых волн, тем сильнее воздействует эффект отражения.

Дефектоскопия или ультразвуковой контроль не разрушают соединения по структуре. Технология проведения ультразвуковой диагностики включает поиск структур, не отвечающих по химическим или физическим свойствам показателям, любые отклонения считаются дефектом. Показания колебаний рассчитываются по формуле L=c/f, где L описывает длину волны, Скорость перемещения ультразвуковых колебаний, f частоту колебаний. Определение дефекта происходит по амплитуде отраженной волны, тем самым возможно вычислить размер недочета.

Процесс ультразвукового метода

Сварные соединения подразумевают работу с наличием газовых ванн, испарения которых не всегда успевают удалиться в окружающую среду. Ультразвуковой метод контроля позволяет выявить газообразные вещества в сварных соединениях, за счет сопротивления волн. Газообразная среда веществ обладает сопротивлением в пять раз меньшим по отношению к кристаллической решетке металлических материалов. Ультразвуковой контроль металла позволяет вывить среды за счет отражения колебаний.

Особенности настройки

Перед началом проверки оборудование УЗК настраивается следующим образом:

- вначале производят регулировку пьезоэлектрического преобразователя;

- по эталонам параметров контроля осуществляется настройка дефектоскопа.

ПЭП настраивается на стандартных образцах, которые используют на предприятии, типа СО-1,2 или 3. При втором варианте настройка производится таким методом:

- вначале осуществляется настрой скорости прохождения ультразвуковых волн сквозь контролируемый объект;

- затем регулируется чувствительность по эталонам или стандартными образцами предприятия.

СОП изготавливаются из такого же материала, что и объект для проверки, а искусственный изъян внутри имеет минимальные размеры, которые допустимы для аналога изделия. Методика контроля осуществляется с требованиями ГОСТ УЗК, при этом учитываются действующие стандарты в отрасли на аналогичный вид контроля.

Проведение телеинспекции

Монитор с возможностью увеличения, уменьшения , поворота изображения

Монитор с возможностью увеличения, уменьшения , поворота изображения

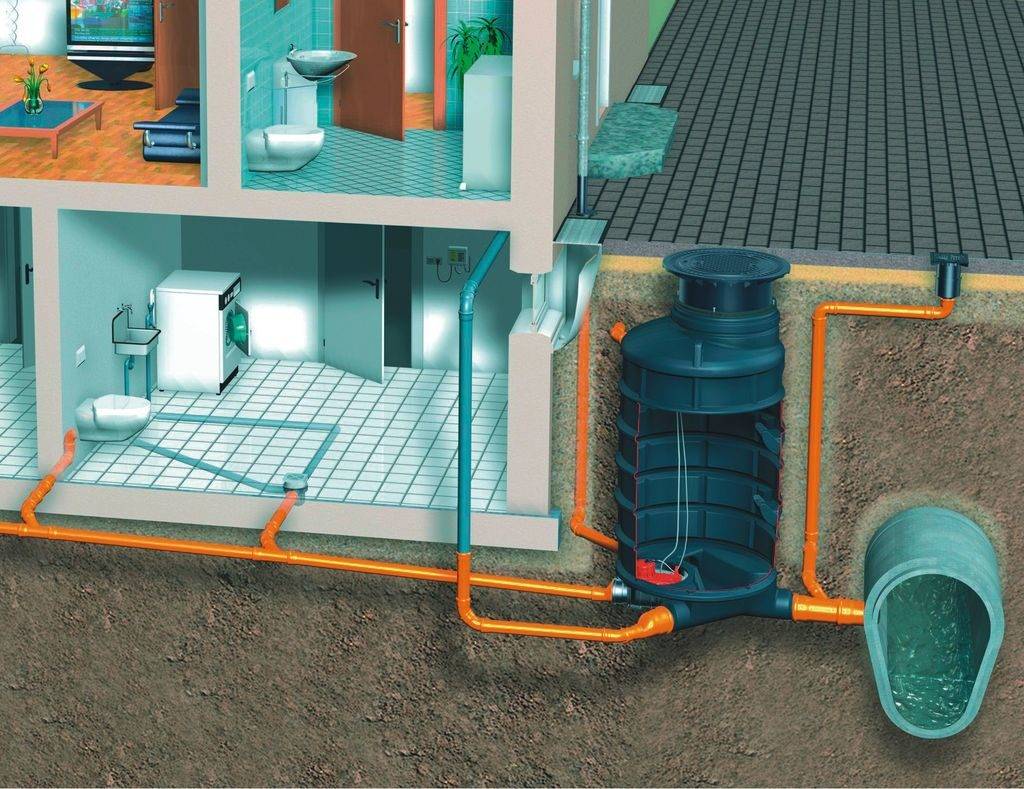

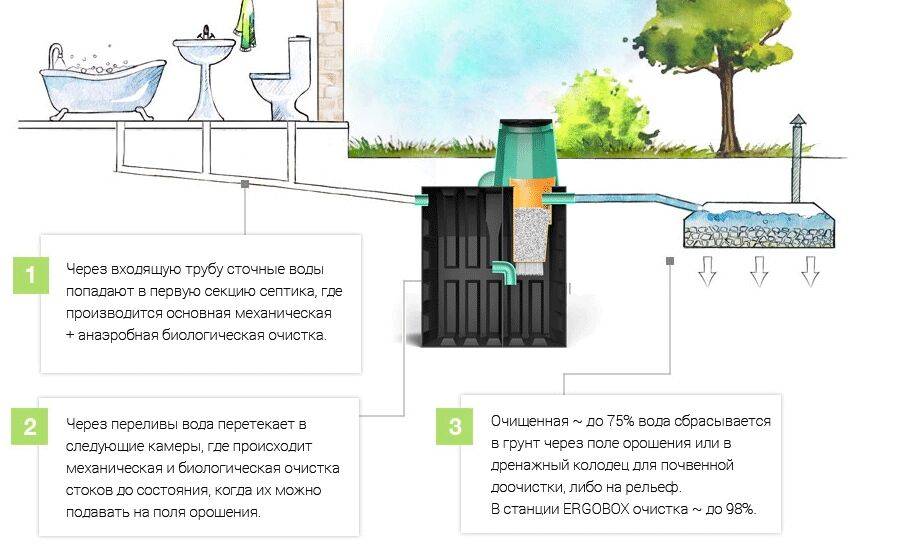

Видеомониторинг труб большого диаметра осуществляется полноразмерным профессиональным оборудованием, позволяющим обследовать труднодоступные места глубиной до 60 метров. Кабель перематывается барабаном.

Для мониторинга внутреннего состояния трубопровода в него вводится цветная видеокамера высокого разрешения с источником освещения (светодиоды). Камера под управлением оператора может поворачиваться, менять угол обзора, усиливать освещенность, приближать изображение, передавать его изнутри трубы на экран устройства, находящегося на поверхности.

При обнаружении дефектов счетчиком расстояния или с помощью радиомаяка и локатора фиксируется точное местоположение объекта. Запись используется для более точной диагностики проблемы впоследствии.

Система телеинспекции: плюсы и минусы

К достоинствам систем видеодиагностики можно отнести:

- Универсальность. Большинство комплектов можно использовать для обследования трубопроводов самого разного диаметра, разветвлённости и назначения, включая вентиляцию, газопроводы, трубы водоснабжения и отопления.

- Оперативность проверки. Обследование занимает минимум времени и даёт гарантированный результат.

- Экономичность. Стоимость непосредственного телеобследования несравнима с затратами по разборке стен или рытью траншеи в поисках протечки или протяженного канализационного засора.

Другая сторона медали – высокая стоимость самих инспекционных комплексов. Они относятся к разряду профессионального электронного оборудования и требуют от эксплуатантов навыков работы со сложной цифровой техникой. Прежде чем купить оборудование для телеинспекции трубопроводов, следует здраво оценить объемы работ и необходимость дорогостоящего приобретения.

Для чего проводится и когда требуется

Проведение видеодиагностики труб для канализации направлено на быстрое выявление слабых мест в трубах. Изучение состояния внутренних полостей труб, без их разбора, с помощью видеорегистратора позволяет выявить образовавшиеся дефекты. В дальнейшем совершается их устранение методиками с наружной стороны, либо применяя устройства для работы изнутри.

Телеинспекция канализационных труб может потребоваться в таких случаях:

- При возникновении нужды в подключении к действующей системе канализации. В этом случае использование системы теледиагностики понадобится для оценки состояния места планируемого подключения нового водостока.

- Для локализации места повреждения и дальнейшего его ремонта в конкретном узле. Это приводит к снижению затрат на полную раскопку или выемку из общего стояка. Такие работы проводятся для раннего выявления износа стенок, который проявляется при плановом старении оборудования или в аварийных режимах. При образовании больших пробоев в канализационных трубах, могут возникнуть проблемы с просадкой грунта или заливании стен по стояку, в зависимости от способа прокладки. Эти факторы несут существенный вред экологическому состоянию окружающей среды. Поэтому использование указанной аппаратуры является актуальным.

- Диагностирование состояния канализационных труб. Процедура является нужной при работах устройств с использованием системы телеизмерений. Она направлена на выявление вероятных дефектов на ранней стадии формирования. Это позволяет значительно снизить расходы на проведение плановых работ. Не потребуется демонтировать изношенные участки канализации. Для устранения выявленных дефектов используются роботы, которые укрепляют ослабшие участки.

- При образовании заторов в системе канализации частных и общественных зданиях. С оборудованием можно быстро определить место образования затора. Это позволит принять соответствующие меры по восстановлению нормального прохода внутри канализации. С видеоинспекцией при плановых проверках, можно определить места вероятного образования наростов, которые могут привести к затору.

- Для анализа состояния вновь смонтированных труб, подлежащих к сдаче в эксплуатацию. Процедура является обязательной к исполнению. В процессе приемки трубопроводов канализации, система телеинспекции способна определить проведенные монтажные работы. При необходимости устраняются выявленные дефекты. Как правило, все расходы ложатся на подрядную организацию, проводившую монтажные работы.

Методика направлена на проверку отсутствия таких недостатков:

- наличие скоплений разнообразного виды мусора;

- нахождение в трубопроводе посторонних предметов;

- наблюдение ненадежных соединительных швов в местах стыковки;

- присутствие на внутренней полости канализационных труб механических повреждений.

Как определяют параметры изъянов?

Чувствительность ультразвуковых дефектоскопов для внутреннего контроля изделий напрямую зависит от минимального размера эталонного образца, поэтому мельчайшие изъяны внутри изделия могут не определиться на дисплее прибора. Роль эталона часто выполняют прямые или боковые отверстия с плоским дном, иногда это специальные зарубки, расположение которых строго перпендикулярно направлению распространения звуковых волн.

При проверке ультразвуком сварочных швов выявленные изъяны оцениваются исходя из следующих параметров:

- амплитуда ультразвука;

- условная протяжённость, пространственные габариты дефекта;

- форма обнаруженного объекта.

Условная длина изъяна сварочного соединения определяется величиной расстояния перемещения излучателя вдоль изделия, когда сигнал, исходящий от дефекта, поступает непрерывно. Перемещая излучатель перпендикулярно оси шва, определяется условная ширина, аналогичная высота оценивается разницей между интервалом времени, когда был получен сигнал от излучённой и отражённой от дефекта волны, при этом излучатель находится в крайнем положении.

Точность получаемых данных зависит от следующих основных факторов:

- Уровня подготовки исполнителя (оператора).

- Тщательности проводимого обследования и внимательности оператора.

- Соответствия измеренных параметров с теми, которые были предусмотрены соответствующей инструкцией.

Довольно затруднительно точно установить истинную величину обнаруженного изъяна в сварном шве во время проведения ультразвуковой диагностики, поэтому на практике достаточно вычислить его площадь или диаметр, т. к. это эквивалентные показатели.

Вихретоковый контроль

Основой для вихретокового метода НК служит взаимодействие электромагнитных полей – внешнего и поля вихревых токов, создаваемых в объекте контроля. Вихревые потоки заметил физик из Франции Араго в 1824 году. Ученый отметил, что находящийся под магнитной стрелкой медный диск вращается за счет вихревых токов.

С помощью вихретокового метода можно не только выявить дефекты и оценить свойства объектов контроля. Вихретоковый контроль широко применяется и при производстве деталей, и при их ремонте. Высокоточное современное оборудование – это возможность для обработки и хранения большого объема данных о результатах контроля. Системы сканирования автоматизированы, что увеличивает точность визуализации объекта контроля во много раз.

В каких областях используют вихретоковый контроль? Список широк:

- Вихретоковым методом исследуют сварные и резьбовые соединения, детали разнообразных форм и размеров для оборудования. Кроме того, это метод контроля корпусного оборудования, гибов трубопроводов, лопаток паровых турбин. С помощью вихретокового метода также проверяют поверхность осевого канала роторов турбин.

- Вихретоковый контроль нужен, чтобы измерять толщину защитных покрытий, тонких труб и тонкого листового проката. Помимо этого, с помощью вихретокового метода ищут коррозионные повреждения.

- Вихретоковый метод позволяет оценить состояние металла тепломеханического оборудования (как исходное, так и текущее). Метод применим и для оценки качества термообработки; с его помощью проводят сортировку объектов и определяют состав контролируемого вещества.

- Посредством вихревых токов измеряют глубину поверхностных трещин, обнаруженных на электропроводящих материалах.

Все методы и приборы неразрушающего контроля служат одной цели – выявить даже незначительные повреждения, в том числе грибок, коррозию, расслоение. Востребованность НК объясняется просто: его методы сочетают в себе множество достоинств и соответствуют строгим требованиям промышленной безопасности.

Возможности и преимущества

- Широкие конструктивные возможности краулеров для телеинспекции (возможность установки пантографов, системы измерения овальности, смены шасси в зависимости от диаметра трубы, установки дополнительной головки камеры и т. д.).

- Надежность и маневренность оборудования (защита корпуса, устойчивость, самонивелировка, поворачивание и т. д.).

- Точность и максимальный объем получаемых данных — благодаря возможностям самой камеры и подключаемым системам обработки данных.

- Более широкая зона досягаемости, чем у проталкиваемых систем (длина кабеля до 200 м).

- Широкий объем функций (дополнительная подсветка, ручной и полностью автоматизированный автофокус, автонастройки поворота головки камеры и т. д.).

- Большой выбор программного обеспечения для работы с данными и их обработки.

- Широкие возможности комплектации дополнительными установками (фотопринтер, DigiPress-система и т. д.).

- Вариативность (в зависимости от серии) — системы мобильные и встроенные в пространство транспортного средства (как правило — микроавтобуса).

Все это позволяет использовать роботы для телеинспекции трубопроводов с максимальной эффективностью и отдачей, оперативно получая детальные данные дефектоскопии. Выбрать краулер для телеинспекции вы можете по нашему каталогу, уточнить цены, возможности комплектации, условия доставки и другие вопросы можно по телефонам в Москве и Санкт-Петербурге, соответственно: 8 (800) 700-92-24,.

Свойства и возможности рентгена

Особенность рентгенографии в том, что проходимость материалов зависит от длины генерируемых лучей. В плотных материалах они рассеиваются и частично поглощаются. Чем ниже плотность проверяемого соединения, тем четче получится изображение.

Возможность некоторых химических элементов на протяжении нескольких секунд светиться под действием рентгеновского излучения позволяет засвечивать специальную пленку и получать изображение имеющихся дефектов шва.

Если исследуемый материала однородный, результат получится в виде светлого и однотонного изображения. При наличии разных дефектов, раковин, пустот оно будет иметь затемнения.

В большом количестве рентгеновское излучение негативно влияет на организм человека, при этом происходит облучение клеток и тканей. Большие дозы приводят к развитию лучевой болезни и даже смерти. Поэтому применение рентгеноскопии для контроля качества сварочных швов требует строгого соблюдения правил безопасности.

Варианты диагностики

Гистеросальпингография (ГСГ) или метросальпингография (МСГ)

Рентгенографическая методика, оценивающая состояние матки и яйцеводов. Процедура с 80% точностью обнаруживает любые деформации, ведущие к непроходимости — извитости, расширения, перетяжки.

Перед проведением процедуры назначаются:

- Анализ крови на сифилис и гепатиты.

- Обследование мазка из половых путей на ЗППП и флору.

- Исследование крови на свертываемость.

Для поведения гистеросальпингографии в полость матки вводят рентгенконтрастную жидкость, заполняющую пространство фаллопиевых труб, полости матки и брюшной полости. Затем с помощью рентгена осматривают внутренние половых органы женщины, выявляя их дефекты, в том числе, трубную непроходимость.

В норме контраст должен выйти через отверстие маточной трубы в брюшную полость, но при непроходимости этого не происходит. Вещество, дойдя до преграды, останавливается, что видит врач на рентгеновском снимке.

Ультразвуковая гидросонография (УЗГСС)

При этом методе оценки проходимости маточных труб не используется рентгеновское излучение, а сама процедура не вызывает боли и дискомфорта. Предохраняться после УЗ-процедуры до начала нового цикла не нужно.

УЗГСС выполняется перед овуляцией, когда цервикальный канал максимально широк, расслаблен, а введение инструмента не приходит к спазмам. Проведение УЗГСС требует такого же предварительного обследования, как и ГСГ.

В ходе процедуры в специальный тонкий катетер, помещенный в шейку матки, вливается физиологический раствор, нагретый до комфортной температуры. Далее врач с помощью аппарата для ультразвуковых исследований наблюдает за перемещением жидкости — если раствор беспрепятственно движется в матку, значит, яйцеводы функционируют нормально. Нарушение движения жидкости указывает на непроходимость. УЗГСС – безвредный и безболезненный метод исследования проходимости маточных труб, проводимый без лучевой нагрузки.

Диагностическая лапароскопия

Прокол брюшной стенки для аппаратного осмотра внутренних органов.

В ходе операции выполняется два небольших разреза, через которые в брюшную полость закачивается газообразное вещество для расширения пространства и упрощения осмотра. Затем в один из проколов вводится миниатюрная видеокамера для наблюдения за ходом операции, а в другой – инструмент, с помощью которого врач может передвигать и рассматривать внутренние органы под нужным углом. В ходе осмотра доктор фиксирует имеющиеся патологии репродуктивной системы (яйцеводов, яичников, матки — в зависимости от цели лапароскопии) и ставит диагноз.

Процедура проводится под наркозом, что позволяет избежать возникновения спазмов, мешающих диагностике. После вмешательства женщина находится в стационаре в течение суток. Через два-три дня можно приступить к привычной жизни и выйти на работу.

После диагностической лапароскопии в течение месяца запрещаются половые отношения, интенсивные физически нагрузки и подъем тяжестей. Физическую активность нужно увеличивать постепенно, начиная со спокойных пеших прогулок на свежем воздухе.

Хотя наступление беременности возможно сразу после проведения исследования, планировать зачатие нужно не ранее чем через три месяца, чтоб организм полностью восстановился.

Фертилоскопия

Ввиду низкой информативности применяется крайне редко. Процедура близка по сути к диагностической лапароскопии, но инструмент внутрь тела вводится через влагалище, а не проколы.

Методика дает врачу возможность оценить состояние фаллопиевых труб и их проходимость, увидеть наличие или отсутствие спаек, выявить имеющиеся патологии органов репродуктивной системы и даже выполнить незначительные хирургические вмешательства.

Пертубация (кимопертубация)

Также редко практикуется по причине низкой информативности. При ее проведении с помощью сверхтонкого гибкого катетера в полость матки вводят газ (воздух или кислород). Под влиянием газа яйцеводы естественным образом сокращаются, а врач получает информацию о происходящих в органе процессах с помощью специальных приборов, отражающих сжатия труб в виде графической кривой.

Пертубация выполняется на гинекологическом кресле. Обезболивание проводится с помощью но-шпы и баралгина. Длительность процедуры составляет около пяти минут и еще небольшое время требуется аппарату для произведения анализа и построения графика.

Преимущества и недостатки метода

Указанный метод контроля качества сварочных швов имеет высокую эффективность, т.к. обладает следующими преимуществами:

- Для получения представления о состоянии шва, выполненного любым методом сварки, достаточно всего нескольких секунд.

- РК имеет более высокую точность по сравнению с другими методами неразрушающего контроля.

- РК выявляет широкий спектр дефектов.

- Рентгенография показывает не только место расположения дефекта, но и его размер, тип.

- Способ можно применять в полевых условиях, что удобно при контроле трубопроводов или обследовании строительных объектов.

Есть у радиографического метода контроля и свои недостатки:

- Для проведения рентгенографии требуется специальное оборудование, а его стоимость высока.

- Необходимо использовать одноразовые расходные материалы: пленку или пластины, а также реагенты, экраны и т.д.

- Для выполнения работ оператор должен обязательно пройти обучение и сдать экзамены.

- Чтобы получить достоверный результат, требуется правильно настроить оборудование.

- Излучение прибора опасно для здоровья.

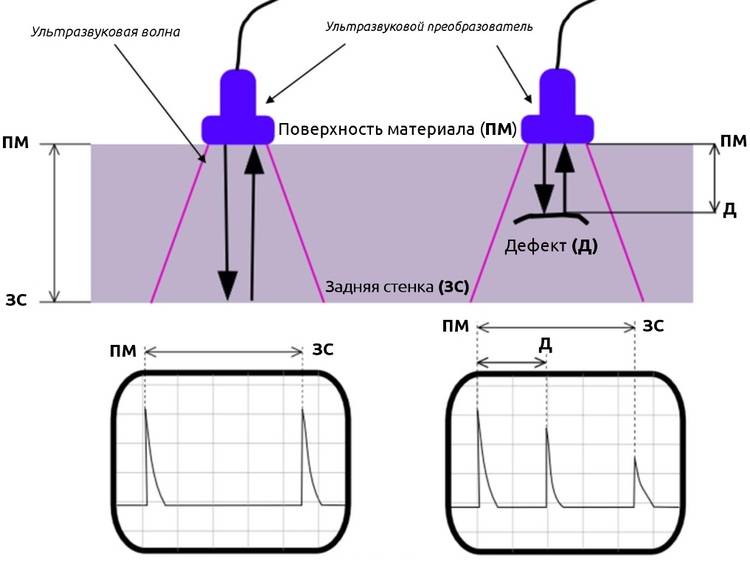

Принцип УЗК

Проверка сварных швов ультразвуком относится, как уже упоминалось ранее, к неразрушающей методике контроля целостности аналогичных соединений и чаще всего применяется на практике. Звуковые волны быстро распространяются внутри твёрдых тел, проникая на всю глубину, отражение затеняется границами трещин или пустот, т. к. эти образования обладают другими свойствами, нежели материал проверяемого изделия.

Во время проверки сварных швов ультразвуковые дефектоскопы направляют волны сквозь проверяемый объект и улавливают отражение, а на экране появляются импульсы, интенсивность и расположение которых позволяет оператору определить точное расположение, а также основные параметры обнаруженного изъяна. При такой проверке производится тщательная диагностика всего шовного соединения, чтобы с точностью определить его внутреннее состояние.

В каких случаях нужно проводить телеинспекцию

Проверка труб на предмет порывов с помощью телеинспекционных приборов целесообразна в таких случаях:

- В случае затора слива в системах подачи воды в частных и централизованных системах.

- Когда только что созданная система подлежит сдаче в эксплуатацию.

- Когда необходимо подключиться или врезаться в систему трубопровода.

- Если необходимо устранить образовавшийся засор сложного характера.

- Если требуется осуществить бестраншейный ремонт.

- При необходимости отремонтировать магистраль.

Кроме всего прочего, стоит отметить, что телеинспекционное оборудование в состоянии обнаружить причины часто возникающих засоров в определенном месте трубопровода.

Известные события в академическом и промышленном неразрушающем контроле

- 1854 г. Хартфорд, Коннектикут – взрывается котел на заводе Fales and Gray Car, в результате чего 21 человек погибает и 50 тяжело ранены. В течение десятилетия в штате Коннектикут принят закон, требующий ежегодной проверки (в данном случае визуальной) котлов.

- 1880–1920 – Метод обнаружения трещин «Масло и Белизна» используется в железнодорожной промышленности для поиска трещин в тяжелых стальных деталях. (Деталь замачивают в разбавленном масле, затем окрашивают белым слоем, который при высыхании превращается в порошок. Масло, просачивающееся из трещин, превращает белый порошок в коричневый, позволяя обнаружить трещины.) Это было предшественником современных тестов на проницаемость жидкости.

- 1895 – Вильгельм Конрад Рентген открывает то, что сейчас известно как рентгеновские лучи. В своей первой статье он обсуждает возможность обнаружения дефектов.

- 1920 – Доктор Х. Х. Лестер начинает разработку промышленной радиографии металлов.

- 1924 – Лестер использует радиографию для исследования отливок, которые будут установлены на паровой электростанции Boston Edison Company.

- 1926 – Доступен первый электромагнитный вихретоковый прибор для измерения толщины материала.

- 1927-1928 – Система магнитной индукции для обнаружения дефектов железнодорожных путей, разработанная доктором Элмером Сперри и Х.С. Дрейком.

- 1929 – Первые методы и оборудование с использованием магнитных частиц (А. В. ДеФорест и Ф. Б. Доан).

- 1930-е годы – Роберт Ф. Мел демонстрирует рентгеновское изображение с использованием гамма-излучения из радия, которое позволяет исследовать более толстые компоненты, чем доступные в то время низкоэнергетические рентгеновские аппараты .

- 1935–1940 – Разработаны жидкие пенетрантные тесты (Бетц, Доан и ДеФорест).

- 1935–1940-е – Разработаны вихретоковые инструменты (Х. К. Кнерр, К. Фэрроу, Тео Цушлаг и отец Ф. Ферстер).

- 1940–1944 – Ультразвуковой метод испытаний, разработанный в США доктором Флойдом Файерстоуном , который подает заявку на патент на изобретение в США 27 мая 1940 г. и получил патент США в виде гранта No. 2 280 226 от 21 апреля 1942 года. Выдержки из первых двух параграфов этого основополагающего патента на метод неразрушающего контроля кратко описывают основы ультразвукового контроля. «Мое изобретение относится к устройству для обнаружения наличия неоднородностей плотности или упругости в материалах. Например, если в отливке есть отверстие или трещина внутри, мое устройство позволяет обнаруживать наличие дефекта и определять его положение, даже если дефект полностью находится внутри отливки и ни одна его часть не выходит на поверхность ». Кроме того, «Общий принцип моего устройства состоит в посылке высокочастотных колебаний в проверяемую деталь и определении временных интервалов прихода прямых и отраженных колебаний на одну или несколько станций на поверхности детали». Медицинская эхокардиография – ответвление этой технологии.

- 1946 – Первые нейтронные рентгенограммы, сделанные Peters.

- 1950 – Изобретен молоток Шмидта (также известный как «Швейцарский молоток»). В приборе используется первый в мире запатентованный метод неразрушающего контроля бетона.

- 1950 – Дж. Кайзер вводит акустическую эмиссию как метод неразрушающего контроля.

(Основной источник для выше: Hellier, 2001) Обратите внимание на количество достижений, сделанных в эпоху Второй мировой войны, когда важность промышленного контроля качества росла

- 1955 г. – в Брюсселе проходит первая всемирная конференция по неразрушающему контролю, организованная ICNDT. Всемирная конференция по неразрушающему контролю проводится раз в четыре года.

- 1963 – Фредерик Г. Weighart в и Джеймс Ф. Макналти (инженер радио США) «сек совместного изобретением цифровой радиографии является ответвлением развития пар неразрушающего испытательного оборудования для автоматизации промышленности, Inc., затем, в Эль – Сегундо, штат Калифорния. См. Также Джеймса Ф. Макналти в статье « Ультразвуковые испытания» .

- 1996 – Рольф Дидерикс основал первый в Интернете журнал открытого доступа по неразрушающему контролю. Сегодня база данных открытого доступа NDT NDT.net

- 1998 – Европейская федерация неразрушающего контроля (EFNDT) была основана в мае 1998 года в Копенгагене на 7-й Европейской конференции по неразрушающему контролю (ECNDT). 27 национальных европейских обществ неразрушающего контроля присоединились к этой мощной организации.

- 2008 – Открытие конференции по неразрушающему контролю в аэрокосмической отрасли DGZfP и Fraunhofer IIS организовали первый международный конгресс в Баварии, Германия.

- 2008 – Официальное учреждение Academia NDT International со штаб-квартирой в Брешии (Италия) www.academia-ndt.org

Ультразвуковой контроль: виды

УЗК бывает нескольких видов. К главным методам ультразвукового контроля относят:

- Теневой. Способ основан на применении двух преобразователей. Их устанавливают по разным сторонам объекта. Первый преобразователь – излучатель. Второй – приемник. Устанавливают их строго перпендикулярно сварному шву. Поток УЗ-волн из излучателя направляется на шов, с другой стороны их принимает приемник. Если в этом потоке возникает глухая зона, значит, не пути волн присутствует участок с дефектом.

- Эхо-импульсный. Применяется УЗ-дефектоскоп, который и излучает, и принимает волны. Метод основан на технологии отражения ультразвука от поверхности участков с дефектом. То есть если волны проходят сквозь металл и не отражаются на приемнике, дефекты отсутствуют. Если отражаются, значит, изъян есть.

- Эхо-зеркальный. Метод ультразвукового контроля, имеющий сходство с вышеописанным. Применяются два прибора: приемник и излучатель, только устанавливают их с одной стороны объекта. Волны под углом исходят из излучателя, а при попадании на дефекты – отражаются. Отраженные волны принимает приемник. Таким образом часто выявляют вертикальные дефекты – трещины.

- Зеркально-теневой. Представляет собой комбинацию зеркального и теневого методов. Излучатель и приемник ставят с одной стороны от объекта. Из излучателя исходят косые волны, которые отражают стенки металла, а затем их принимает приемник. Если на пути отраженных УЗ-волн не было дефектов, то изменения не зарегистрируются. Если же отразится глухая зона, нужно искать изъян.

- Дельта-способ. УЗК такого плана используется редко, так как требует тонкой калибровки оборудования и сложной расшифровки результатов. В основе метода – переизлучение дефектом направленных акустических волн внутрь шва. То есть отраженные волны разделяются на зеркальные, которые трансформируются продольно, и переизлучаемые. Приемник улавливает не все волны, практически только те, которые отражены или движутся прямо на него. От того, сколько волн получено, зависит конфигурация и размер дефекта.

При диагностике поперечных и продольных швов эксперты чаще применяют теневой, эхо-импульсный методы. В основном, такими способами проводится контроль сварных соединений трубопроводов. Остальные методы применяют намного реже, в зависимости от ситуации.

Виды контроля сварных соединений

Существует видимые дефекты сварочного шва и невидимые (скрытые). Первые легко можно увидеть глазами, некоторые из них не очень большие, но при помощи лупы обнаружить их не проблема. Вторая группа более обширная, и располагаются такие дефекты внутри тела сварного шва.

Обнаружить скрытые дефекты можно двумя способами. Способ первый – неразрушающий. Второй – разрушающий. Первый вариант, по понятным причинам, используется чаще всего.

Неразрушающий способ контроля качества сварных швов

В этой категории несколько способов, использующихся для проверки качества сварных швов.

- Визуальный осмотр (внешний).

- Магнитный контроль.

- Дефектоскопия радиационная.

- Ультразвуковая.

- Капиллярная.

- Контроль сварных соединений на проницаемость.

Есть и другие способы, но используются они нечасто.

Ультразвуковая дефектоскопия

Ультразвуковая дефектоскопия трубопровода впервые была предоставлена Соколовым С.Я. в 1928 году. Она создана на основе изучения передвижения ультразвуковых колебаний,

Описывая принцип работы этих устройств, необходимо отметить, что волна звука не меняет направление своего передвижения в среде, имеющем одинаковую структуру. Когда среда разделяется удельным акустическим препятствием, то получается отражение волны.

Многообразные задачи, стоящие при проведении ультразвуковой дефектоскопии, привели к тому, что появились большие возможности этого способа поиска неисправностей. Из них выделяют пять основных вариантов:

- Эхо – локация.

- Теневой метод.

- Зеркально-теневой.

- Зеркальный.

- Дельта – способ.

Приборы современного производства для ультразвуковой проверки оснащают несколькими возможностями измерения одновременно. И делают это в разных сочетаниях.

Эти механизмы отличаются очень высокой точностью, в результате остаточное пространственное разрешение и достоверность итогового вывода о дефективности трубопровода или его деталей получается максимально правдивым.

Ультразвуковой анализ не приносит повреждений исследуемой конструкции, и дает возможность провести все работы с максимально быстро и без вреда человеческому здоровью.

Ультразвуковая дефектоскопия — это доступная во всех отношениях система контроля мест соединения и швов. То, что в основе этого метода положена высокая возможность проникновения ультразвуковых волн сквозь металл.