Топливные брикеты – что это

Топливные брикеты являются продуктом переработки горючих отходов, например, обычной деревянной щепы. Мы не можем использовать щепу для непосредственного сжигания в топке дровяной печи или котла. Там она превратится в сплошной ком, который даст минимум жара. Получившийся ком придётся постоянно ворошить. Поэтому о такой растопке можно забыть.

И совсем другое дело, когда те же опилки спрессовываются под большим давлением в топливный брикет. Он будет гореть в котлах и печках ровным пламенем, не рассыпаясь в кучу золы. Именно о таком топливе пойдёт речь в нашем обзоре. Изготавливается оно не только из стружки, но и из других элементов – это солома, торф, гречневая шелуха, бумага, трава тырса, подсолнуховая шелуха и многое другое. В процессе прессовки из сырья выделяется лигнин, который соединяет отдельные компоненты в единой целое без клеевых добавок.

Достоинства топливных брикетов:

- Дают ровное пламя и не стреляют угольками.

- Создают в топках высокую температуру.

- Образуют аккуратные кладки.

- Обеспечивают длительное горение.

- Характеризуются высокой теплоотдачей.

- Сгорают с минимальным количеством золы.

- Экологическая чистота.

- Минимальное образование сажи.

- Поставляются в виде готовых к закладке брусков.

Есть и минусы:

- Более высокая стоимость по сравнению с дровами – компенсируется высокой теплоотдачей;

- Боятся сырости – хранить их в сыром сарае или на улице не получится.

- Требуют розжига с помощью мелких лучин.

Выбирая топливные брикеты, необходимо ознакомиться с пользовательскими отзывами и уделить внимание материалам их изготовления. Наибольшую теплотворность даст продукт из подсолнуха или древесины. Также обращаем внимание на плотность – чем плотнее брикеты, тем выше теплоотдача и выше экономия

Также обращаем внимание на плотность – чем плотнее брикеты, тем выше теплоотдача и выше экономия

О технологии брикетировании угля

Один из способов сжигания угольной мелочи – это растопить котел дровами, а потом сверху на горящие поленья подсыпать пыльную фракцию топлива. Но это слишком хлопотное дело, поскольку угольная пыль должна подсыпаться небольшими порциями, а значит, – часто.

Если же загрузить большую порцию, то часть горючего обязательно просыплется в зольник и уйдет в отходы, а остальное топливо заполнит щели между древесиной. Воздух перестанет поступать в зону горения и в результате топка начнет затухать.

Наилучший способ – это методом прессования формировать из мелкой фракции брикеты, которые после этого очень хорошо горят, выделяя большое количество теплоты. Такое решение, как брикетирование углей, было предложено еще в начале позапрошлого века в России изобретателем А.П. Вешняковым и по сей день успешно используется как в промышленных целях, так и в быту. Суть его в том, что уплотнение угольной мелочи с помощью высокого давления на специальном оборудовании позволяет получать топливо, чья теплотворная способность не меньше, чем у качественных углей.

Глубоко не вдаваясь в тонкости технологического процесса и классификацию разных марок горючего, отметим, что подобные брикеты производятся в двух видах:

- со связующими веществами для промышленных целей;

- без связующих, предназначаются для сжигания в бытовых котельных установках.

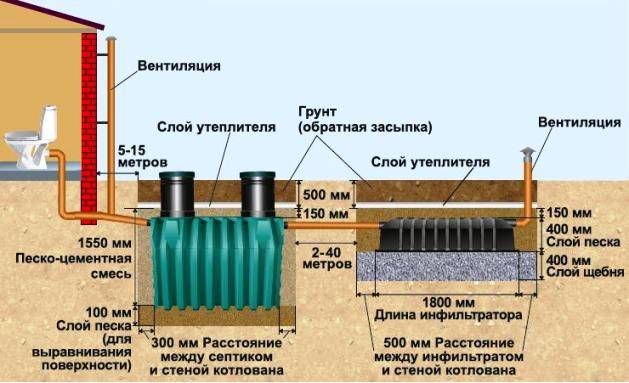

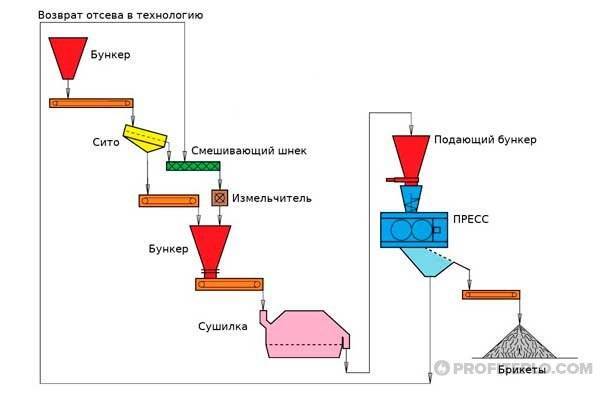

Поскольку нас интересует технология производства угольных брикетов без всяких добавок для бытовых целей, то стоит рассмотреть именно ее. Итак, последовательность процесса следующая:

- сначала уголь проходит операцию измельчения, при этом допускается максимальная крупность фракции 6 мм;

- следующая операция – сушка с целью добиться оптимальной влажности 15%. Для этого применяется особое оборудование для производства угольных брикетов – паровые или газовые сушилки;

- после сушки состав охлаждается и подается на прессование. Операция проходит при давлении 100-150 МПа в так называемом штемпельном прессе;

- окончательное охлаждение и отгрузка на склад.

Примечание.

Здесь описан традиционный технологический процесс, но требования к крупности фракции и влажности сырья могут изменяться в зависимости от используемого оборудования. Например, современный мини-завод российской компании ЮНИТЕК требует размеров частиц до 0.25 мм с влагосодержанием от 6 до 16%. То есть, в этом случае технология брикетирования угля должна предусматривать более качественное измельчение, зато и давление прессования применяется гораздо ниже.

На выходе получается угольный брикет, чья зольность не превышает 15-20%, максимально допустимая механическая нагрузка – 3 кг/см2, а при падении с высоты до 2 м изделие теряет не более 15% своей массы в результате удара. Теплота сгорания зависит от марок углей, из которых брикет спрессован.

Брикетирование угля в домашних условиях

Для брикетирования угля в домашних условиях промышленная технология не подходит. Высокая цена оборудования для производства угольных брикетов, большие энергозатраты, необходимость получения огромного количества разрешений от госорганов в разы увеличивает себестоимость готовой продукции. Но с целью отопления небольшого частного дома необходимости в организации масштабного производства нет. Для изготовления 3-4 тонн брикетов (зимний запас) вполне можно обойтись подручными средствами.

Оборудование для брикетирования в домашних условиях

Оборудование для брикетирования в домашних условиях

Самый простой способ, который был хорошо знаком еще нашим прадедам:

Угольная пыль смешивается с глиной в соотношении 10:1 с добавлением небольшого количества воды для образования густой массы. Глина является безопасным связующим компонентом, который не даст брикетам развалиться

Важно тщательно перемешать все компоненты смеси. С этой целью часто используют строительный миксер

Далее раствор разливается по формам

Это могут быть как специальные емкости, так и бывший в употреблении инвентарь (старые кастрюли, ведра, ящики). Если нет емкостей, угольные лепешки можно формировать и вручную, как делали наши предки. После полного высыхания брикетированный уголь можно отправлять на хранение.

Несмотря на то, что, согласно производственной технологии, смесь сушится, во время домашней заготовки брикетов смесь увлажняется. В данном случае угольные брикеты, сделанные своими руками, имеют следующие отличительные черты:

- Неидеальная форма.

- Разный уровень влажности и, следовательно, теплоотдачи.

- Невысокая прочность, которая не позволяет транспортировать брикеты.

Самодельный угольный брикет

Самодельный угольный брикет

Но данные свойства не мешают изделиям с низкой себестоимостью хорошо гореть, особенно по сравнению со спекшейся пылью. Такой вариант гораздо удобнее и практичнее.

А если процесс все-таки хочется как-то автоматизировать, то можно последовать примеру домашних умельцев и самостоятельно изготовить оборудование, похожее на производственное:

- Станок, позволяющий сделать брикеты вручную. Инструкцию того, как сделать станок, легко найти в сети Интернет. Для ручного прессования хорошо подходит агрегат, предназначенный для домашнего производства кирпичей. Материалами, позволяющими сварить раму, являются профильная труба и уголок 40*40 мм. Сверху монтируется приемный бункер. Сбоку крепится ручной механизм для брикетирования смеси в изделия прямоугольной или цилиндрической формы. Технология:

- Сырье максимально измельчается. Мелкая фракция обеспечивает прочность и качество брикета.

- Добавление воды позволит приготовить липкую к рукам смесь. Допустимо добавление глины в небольшом количестве, чтобы несильно повысить зольность горючего.

- Далее смесь засыпается в бункер, откуда происходит наполнение формы. Брикет выдавливается нажатием рычага.

- Обратное движение рычага приводит к выталкиванию брикета из формы. Он снимается и располагается на солнце для высыхания.

- Шнековый пресс, где изделия брикетируются методом экструзии. В данном случае финансовые затраты на сборку машины, как и ее производительность будут больше. Вам понадобится:

- Толстостенная труба из стали для изготовления корпуса. Внутри она протачивается согласно желаемому размеру шнека.

- Шнек, произведенный из углеродистой стали повышенной прочности.

- Матрица с одним или несколькими отверстиями из того же материала.

- Электродвигатель мощностью от 4 кВт.

- Ременная передача (минимум 3 ремня).

- Приемный бункер.

Технология изготовления брикетов угля без связующего

Технология изготовления брикетов угля без связующего

Изготовление корпуса, матрицы, шнека лучше доверить хорошему токарю

Важно, чтобы диаметры шкивов обеспечивали скорость вращения шнека не более 200 оборотов/мин. Двигатель необходимо заземлить перед подключением его к домовой электросети. Технология производства:

Технология производства:

- Сырье измельчается и смешивается с водой.

- При включенном двигателе смесь загружается в бункер.

- Появляющиеся «колбаски» режутся на кусочки желаемой длины и выкладываются на стеллаж для просыхания.

Технологии брикетирования угля

Угольные брикеты изготавливают из бурого угля, крошки и пыли антрацитов и каменных углей, полукоксовой и коксовой мелочи. В зависимости от типа исходного сырья в него добавляются или нет связующие компоненты.

Формирование брикетов из бурого угля происходит без добавления связующих, так как сам материал содержат до 20% битумов. При переработке сырье измельчают, нагревают и сушат, доводя до 18-20% влажности. После охлаждения полученную крошку подают в пресс высокого давления, где формируется кусковое топливо. Их после охлаждения можно использовать или улучшить качественные характеристики в установках по полукоксованию.

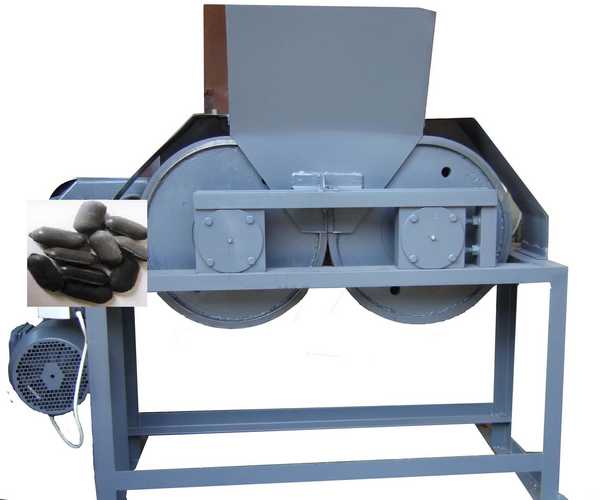

Пресс для брикетирования угля

Брикетирование мелочи каменных углей также может происходить как с использованием связующих, так и без них. При промышленном изготовлении в качестве связующего элемента добавляют следующие вещества:

- нефтебитум;

- лигносульфонаты;

- меласса;

- жидкое стекло;

- цемент.

Жидкое стекло и цемент используются при переработке некоторых видов угля и мелкого кокса. Такие брикеты применяют в металлургии в тех процессах, где наличие подобных составляющих допустимо. Каменноугольная смола и нефтебитум также используются для производства топлива промышленного применения. Для отопления домов такие брикеты не подходят: при сгорании выделяется бензопирен и другие вредные вещества, так что они запрещены СЭС и спрос на них весьма ограничен.

Есть две технологии брикетирования: с добавлением связующего компонента или без него

Для брикетов бытового использования в качестве связующего элемента используют чаще всего крахмалы, которые добавляют в крошку до получения вязкой массы. Иногда добавляют сахара, целлюлозу, патоку. Глина, гипс и известь используются реже, так как увеличивают зольность и снижают удельную теплоемкость топлива. Тип и количество связующего компонента подбирается исходя из качеств угольного сырья в процессе производства. Ориентиром служат механические характеристики брикета, но важна также и энергетическая ценность получаемого топлива.

Изготовление угольных брикетов для бытового использования состоит из следующих этапов:

- Сушка. Чем меньше влаги в сырье, тем прочнее будут брикеты.

- Удаление летучих составляющих. Этот этап необходим при переработке угля низких сортов с содержанием большого количества летучих веществ. Используют для этого коксовую печь или перегонный аппарат.

- Измельчение.

- Добавление связующих веществ и перемешивание его с угольной крошкой. Данный состав называют шихтой.

- Смесь подается на пресс, где под давлением формуются брикеты.

- В некоторых случаях (зависит от используемого связующего компонента) требуется нагрев в печи до 300 о С.

- Охлаждение.

Разработки последних лет позволили формировать каменноугольные брикеты без применения связующих из любых отходов угольной промышленности. Брикетирование в таких установках проходит в два этапа. Сначала измельченный уголь проходит первоначальное уплотнение за счет удаления пустот между частицами. Затем путем повышения давления до 100—200 Мн/м 2 происходит деформация и уплотнение самих частиц.

Так выглядит прессованный уголь

При этом выделяются фенолы и смолы, которые при добавлении воды образуют натуральный связующий компонент. Весь процесс находится под контролем микропроцессора. Полученные таким способом брикеты горят без дыма и не выделяют вредных веществ. Стоит ли говорить, что подобный пресс для брикетирования угля стоит немало? Отсюда и высокая стоимость конечной продукции. Зато перерабатывается уголь любой марки, брикеты получаются крепкие, с большой теплотворной способностью, горят без дыма и каких-либо существенных выделений атмосферу.

Теплотворная способность брикетов из каменного угля 6000ккал/к

Есть еще несколько технологий, позволяющих делать каменноугольные брикеты без связующих. Для этого используют специальные валковые прессы, но перерабатываются таким способом не все марки. В некоторых разработках к крошке высокосортных углей добавляют некоторую часть сырья с высоким содержанием смол (спекающиеся угли). Полученную смесь разогревают до температур пластификации спекающихся углей, после чего смесь немного остужают и затем формуют брикеты.

Правила безопасности при обогащении и брикетировании углей

Если вы решили использовать в качестве топлива брикетированный уголь, следует подойти к его изготовлению со всей ответственностью. Подбираются составляющие для изготовления твердого топлива в зависимости от места его использования. В состав брикетов не должны входить вредные компоненты, чтобы не отравиться продуктами их сгорания.

Некачественный продукт может обладать плохой теплоотдачей и не справляться со своими прямыми обязанностями обогрева помещения. Плохо спрессованные брикеты быстро превратятся в труху и «уйдут» в отходы.

Преимущества

Брикетное топливо со времени своего появления становится все более востребованным. И это вполне понятно, так как преимущества его перед другими способами отопления очевидно:

- высокая производительность – отдают тепла вдвое больше, нежели дрова;

- комфортность – разжигаются просто, не дают искр, сгорают дотла, не образуя какой-либо гари, загрязняющей помещение и воздух;

- длительность горения – при хорошем доступе воздуха продолжается примерно 2,5 часа, а при поддерживающем режиме тления брикетная закладка может гореть до 7 часов, обеспечивая помещение теплом;

- безотходность – продуктов перегорания у «евродров» практически не бывает;

- бездымность – один из основных плюсов этого отопления. Совершенно отсутствует риски вреда здоровью, ведь в процессе горения углекислый газ практически не выделяется.

Важно! Наиболее важное в брикетном топливе то, что оно отличается совершенной безопасностью для человека

Основные причины приобрести биокамин

К сожалению, установка классического стационарного камина в загородном доме ограничена множеством технических нюансов, а в квартире — и вовсе нереальна. Однако существует альтернатива традиционным каминам – биокамин.

Экологически чистое бездымное топливо.

В качестве топлива в биокаминах используют биоэтанол, который при сгорании выделяет минимальное количество углекислого газа, так что нет необходимости сооружать дымоход. Также в процессе эксплуатации не образуется сажа и зола.

Качественный обогрев.

Биокамин эффективно обогревает помещение, зачастую обгоняя свой электрический аналог. Кроме того, нагревательный элемент в электрокамине — это по сути большой фен, который сушит воздух в комнате. Что касается биокамина, то даже небольшая модель справится с отоплением помещения с площадью до 20 кв.м., при этом не высушивая воздух.

Правда при интенсивном обогреве помещение необходимо регулярно проветривать, но этот факт не нужно считать недостатком, так как открытое пламя согревает очень эффективно, даже когда открыта форточка. В результате мы имеем в помещении одновременно свежий и теплый воздух.

Простая эксплуатация и уход.

Биокамин предельно прост в эксплуатации и уходе. Для него не нужны дрова, нет необходимости в постоянном поддержании огня. При этом можно регулировать интенсивность горения, что не получится сделать в обычном дровяном камине. Весь уход — это элементарное поддержание чистоты и периодическое удаление остатков топлива в камере сгорания.

Для квартиры – это идеальное решение, так как для установки не потребуется никаких документов и разрешения от чиновников.

Лучше других аналогов.

Камин на биотопливе можно использовать в сочетании с ароматическими маслами, проводя процедуры по ароматерапии прямо дома.

Биокамин отлично украсит интерьер вашей комнаты. В продаже можно встретить большой выбор биокаминов различных форм, стилей и размеров, поэтому легко можно подобрать модель, которая органично впишется в интерьер вашего жилища.

Для изготовления и отделки современных биокаминов используют такие материалы, как металл, стекло, шпон, мрамор и гранит, а в некоторых моделях – даже драгоценные металлы.

Есть компактные и даже настольные модели биокаминов, с помощью которых можно придать эксклюзивность рабочему офису, добавить изюминку в убранство вашего жилья.

Минимум недостатков.

Недостатки биокаминов в большинстве случаев можно назвать «косметическими».

- К примеру, если вы не разожжёте огонь сразу же после включения камина, то в помещении появится слабый запах этанола, но он выветривается в течение нескольких минут.

- Пожароопасность. Если соблюдать инструкцию, то биокамин менее опасен, нежели обычная восковая свеча, но несмотря на это всегда следует помнить, что использование огня всегда сопряжено с некоторой опасностью.

- Цена. Если говорить о цене, то вначале биокамины действительно относились к категории отопительных приборов доступных только состоятельным гражданам, но эти времена прошли, сегодня цена биокамина сопоставима с ценой на электрический аналог.

Оборудование и сырье

Создавать топливные брикеты своими руками можно из различных видов отходов жизнедеятельности человека. В принципе можно использовать любые вещества, которые смогут нормально гореть. Какие бытовые отходы могут стать полноценным сырьем:

- Прежде всего древесина, опилки и стружка, древесная пыль, листья и ветки деревьев. Порода дерева не играет первостепенную роль, но лучше, чтобы опилки были березовые, дубовые, из ольхи или осины.

- Солома, оставшаяся после сбора урожая пшеницы или кукурузы.

- Картон и бумага. Топливные брикеты из бумаги своими руками сделать куда проще, чем из древесины, вот только бумажный вариант прогорать будет быстрее.

- Хорошим, но редким сырьем могут стать остатки и шелуха семечек, скорлупа орехов.

Состав брикетов может быть разный, а отсюда различные клеевые возможности смеси. В зависимости от применяемого сырья в некоторые брикеты добавляется глина, способствующая связыванию элементов, обычно в пропорции 10 к 1.

Древесные опилки могут стать лучшим сырьем

Чтобы создавать самодельные топливные брикеты понадобиться специальное оборудование. Можно заказать сразу целую линию для домашнего производства, обратившись в конкретную фирму, а можно собрать оборудование по частям, ведь технология изготовления топливных брикетов в сущности проста.

Вся технология основана на трех этапах производства:

- Первый этап предполагает начальную подготовку сырья. Имеющиеся отходы следует раздробить, размельчить до необходимой консистенции, чтобы состав смеси был однородным.

- Второй этап предусматривает доведение смеси до готового состояния методом сушки. На сушильном станке сырье избавляется от влаги.

- Третий этап предполагает изготовление продукции, здесь происходит прессование топливных брикетов на специальном станке под высоким давлением и температурой.

Шнековый пресс для работы с сырьем

Соответственно для каждого этапа вам потребуется подобрать станок, подходящий под ваше сырье: дробилку, сушилку и пресс.

Еще одно отличие домашнего производства заключается в том, что в принципе можно исключить сушилку из линии. Сушить сырье и брикеты можно естественным путем под солнцем. Кстати, если сырьем выступают готовые древесные опилки или шелуха семечек, то и дробилка может вам не понадобиться.

Особо умелые мастера сами изготавливают пресс, исходя из своих потребностей и возможностей. В наше время доступ к информации не ограничен, поэтому чертежи устройства любого типа можно найти в свободном доступе в сети. Собрав по чертежам свой пресс, вы сможете сделать уникальный брикетированный товар, который отлично будет гореть в топках печей.

Как изготовить пресс-машину могут подсказать знакомые, уже имеющие дело с подобной техникой кустарного или заводского производства. Можно выбрать шнековый, гидравлический или ударно-механический вариант.

Станок для производства брикетов топлива

Для установки оборудования вам потребуется приличное помещение. В нем придется разместить все станки, сырье и получившиеся изделия. Желательно обеспечить комфортные условия для сушки, чтобы влажность брикетов была минимальной, поэтому позаботьтесь о вентиляции. Для подключения станков потребуется электричество, ну а так как мы изготавливаем топливо, не стоит забывать и о мерах пожарной безопасности.

Преимущества угля в брикетах

Котел для отопления дома может работать на разных материалах. Угольные брикеты – это не самый распространенный вариант. Однако он достаточно перспективен, особенно если его производство выйдет на более качественный уровень.

Преимущества, которые имеют прессованные древесно-угольные брикеты, неоспоримы. Благодаря этому этот материал сомнительного качества используют для обогрева дома.

Достоинства угольных брикетов:

- Угольные брикеты горят долго и выделяют много тепла. Поэтому они экономичны и пользуются популярностью.

- Применение такого топлива пользуется популярностью потому, что его брикеты имеют одинаковые размеры. Это позволяет получать равномерное тепло.

- Помимо того, что брикеты горят в два раза дольше дров, они еще и достаточно легкие и компактные. Благодаря этому топливо занимает в два раза меньше места.

- Качественные угольные брикеты при горении не выделяют угарный газ. Благодаря этому они безопасны в использовании, при условии, что у вас в доме хорошая вентиляционная система.

- Такие брикеты выделяют больше тепла, чем дерево, уголь из дерева и камня.

- В процессе транспортировки и использования топливные угольные брикеты не крошатся. Поэтому они не пылят и не загрязняют помещение, в котором хранятся.

- Если вы научитесь их правильно разжигать, то вам потребуется всего 15 минут для такой процедуры.

Такие преимущества делают древесный уголь отличным топливом для котлов. Если этот продукт начнут производить в соответствии со всеми требованиями безопасности, то в перспективе оно может стать очень популярным.

Специфика производства брикетов для отопления

Экструдер для изготовления топливных брикетов

Особенность изготовления евродров заключается в использовании отходов деревообрабатывающей промышленности, сельского хозяйства и угольной добычи. Производство брикетов для отопления можно организовать на базе любого из вышеописанных предприятий.

Для изготовления необходимо правильно подобрать исходный материал. Правильное производство брикетов для отопления начинается с подготовительного этапа. В зависимости от доступной сырьевой базы различают несколько типов материалов:

- Отходы сельского хозяйства – шелуха семечек, солома. Первое имеет наибольшую энергетическую емкость. Однако также характеризуется высокой стоимостью закупки;

- Древесные опилки. Наиболее подходящий вариант, так как именно из них чаще всего делают брикеты для отопления своими руками;

- Торф. Нуждается в сложном подготовительном процессе, так как изначально имеет повышенную влажность;

- Уголь. Фактически используют так называемую угольную пыль, которая является побочным продуктом при добыче.

Подготовка исходного сырья включает в себя предварительное измельчение и дальнейшую просушку. Это необходимо для уменьшения влажности, так как отопление брикетами из опилок будет выгодно только при содержании воды не более 10% от общего объема. Затем в полученный материал могут добавляться закрепители и модификаторы для увеличения теплоотдачи.

Виды брикетов для отопления

Пресс для изготовления брикетов RUF

Фактически евродрова отличаются не только исходным сырьем, но и способом его обработки. Самым простым способом изготовления является прессование. Для производства брикетов для отопления РУФ необходим специальный ленточный пресс одноименной фирмы RUF. Именно от него пошло называние евродров этого типа.

Преимущество этого технологического процесса заключается в скорости изготовления. Предварительно подготовленное сырье загружается в приемочную камеру, а затем с помощью шнеков попадает в зону прессования. Т.е. фактически для производства брикетов этого типа понадобится минимум вложений и усилий.

Однако конечный продукт имеет ряд особенностей:

- Практически все отзывы о торфяных брикетах для отопления отмечают их подверженность к поглощению влаги. Поэтому нужно позаботиться о соответствующем месте хранения;

- Евродрова, изготовленные на оригинальном оборудовании, имеют буквенный оттиск на поверхности. В большинстве случаев это свидетельствует о соблюдении технологии изготовления. Но все зависит от качества исходного сырья.

Для улучшения эксплуатационных качеств лучше всего выбрать другой способ производства. Торфяные брикеты для отопления помимо прессования проходят стадию поверхностного обжига. Таким образом формируется влагостойкая внешняя оболочка, которая помимо этого способствует улучшению механической стойкости.

Экструдер Pini Kay

Дополнительно в оборудовании предусмотрена зона нагрева, которая находится вокруг подающего прессовочного шнека. Подобная технология изготовления получила название Pini Kay. Ее особенностью является относительно низкая производительность по сравнению с РУФ. Однако у древесных брикетов для отопления пини кей намного больше срок хранения. К тому же их повышенная плотность положительным образом сказывается на теплоотдаче.

Для этого типа евродров свойственны такие качества:

- Удобная форма для загрузки в топочную камеру котла;

- Способность гореть длительное время.

Однако в процессе производства не всегда соблюдается технология. В особенности это касается качества внешнего обжига и качества прессования. В большинстве случаев удельный вес угольного брикета для отопления может отличаться.

Цвет евродров зависит от исходного материала изготовления. У торфяных брикетов для отопления он будет темно коричневый или черный. Изготовленные из опилок на прессе RUF имеют белый или светло-желтый оттенок.

Тестирование сырья и связующего для угольных брикетов

Уголь в каждом конкретном месторождении имеет индивидуальные химические и физические характеристики, в каждом регионе могут быть доступны различные связующие.

Для точного определения требуемого состава и характеристик оборудования необходимо проведение предварительного тестирования материала заказчика на заводе изготовителе

компании “Sahut Conreur SA” во Франции. Для проведения тестов заказчику необходимо отправить уголь во Францию на тестирование.

В результате тестов можно будет:

- определить требуемый состав и характеристики оборудования

- определить вид и пропорции связующего

- получить готовый брикет и определить его характеристики

- рассчитать точные экономические показатели производства