Температурные испытания тепловой сети

Данному виду испытаний подвергают тепловые сети с диаметром трубопровода более 100мм. Испытание проводится после проведения опрессовки сети и устранения всех найденных утечек. При проведении температурных испытаний подающий трубопровод должен быть наполнен горячей водой с расчетной температурой. Такая температура выдерживается около получаса, а ее изменения отслеживаются по температурным датчикам. Снижение температуры или ее повышение не должно превышать показателя 30 градусов в час. При этом температура в обратном трубопроводе не должна превышать отметку в 100 градусов.

Что такое опрессовка запорной арматуры.

Отопительная система состоит из множества элементов. Запорная арматура используется в любом таком оборудовании. По трубам течет горячая вода, которая и выступает теплоносителем. Жидкость вводится сюда под определенным давлением. Самые слабые, подверженные поломкам, трещинам элементы – это краны, задвижки, затворки.

Если по определенным правилам и нормам положено осуществлять подачу жидкости под рабочим давлением 1,8 атмосфер, то во время опрессовки эти показатели увеличиваются до 2 атмосфер. Логично предположить, что если система легко выдерживает проводимое испытание без проявлений поломок и изъянов, то и меньший рабочий напор она выдержит.

Герметичность

- В трубопроводе повышается давление до показателя испытательного на герметичность (P г).

- Фиксируется время начала проведения испытания (T н), в мерном бачке замеряется начальный уровень воды (h н).

- После чего производится наблюдение за уменьшением показателя давления в трубопроводе.

Возможны три варианта падения величины давления, рассмотрим их.

Первый

Если на протяжении 10 минут показатель давления уменьшится менее чем на 2 отметки шкалы манометра, но и не станет ниже расчетного внутреннего (P р), то на этом можно завершить наблюдение.

Второй

Если по истечении 10 минут величина давления снизится меньше чем на 2 отметки шкалы манометра, то в таком случае наблюдение за понижением давления до внутреннего (P р) расчетного необходимо продолжить до того момента, пока оно не упадет не меньше чем на 2 отметки шкалы манометра.

Продолжительность наблюдения для не должна превышать 3 часов, для чугунных, стальных и асбестоцементных труб – 1 часа. По истечении указанного времени давление должно снизиться до расчетного (P р), в противном случае производится сброс из трубопроводов воды в мерный бачок.

Третий

Если на протяжении 10 минут давление станет меньше внутреннего расчетного (P р), то дальнейшие гидравлические испытания трубопроводов систем отопления необходимо приостановить и принять меры для устранения скрытых дефектов посредством поддержания труб под внутренним расчетным давлением (P р) до того момента, пока при тщательном осмотре не выявятся дефекты, которые будут вызывать в трубопроводе недопустимое падение давления.

Цель гидравлических испытаний

Как правило, любая система отопления работает в стандартном режиме. Рабочее давление теплоносителя в малоэтажных зданиях в основном составляет 2 атм, в девятиэтажных строениях – 5-7 атм, в многоэтажных домах – 7-10 атм. В системе теплоснабжения, проложенной под землей, показатель давления может достигать 12 атм.

Иногда происходят непредвиденные скачки давления, что приводит к его увеличению в сети. В результате происходит гидравлический удар. Гидравлическое испытание трубопроводов отопления необходимо для проверки системы не только на возможность функционировать в стандартных нормальных условиях, но и на способность ее преодолевать гидравлические удары.

Если по каким-либо причинам система отопления не подвергалась проверке, то впоследствии гидравлических ударов могут возникнуть серьезные аварии, которые приведут к заливу кипятком помещений, техники, мебели и т.д.

Испытания водопровода:

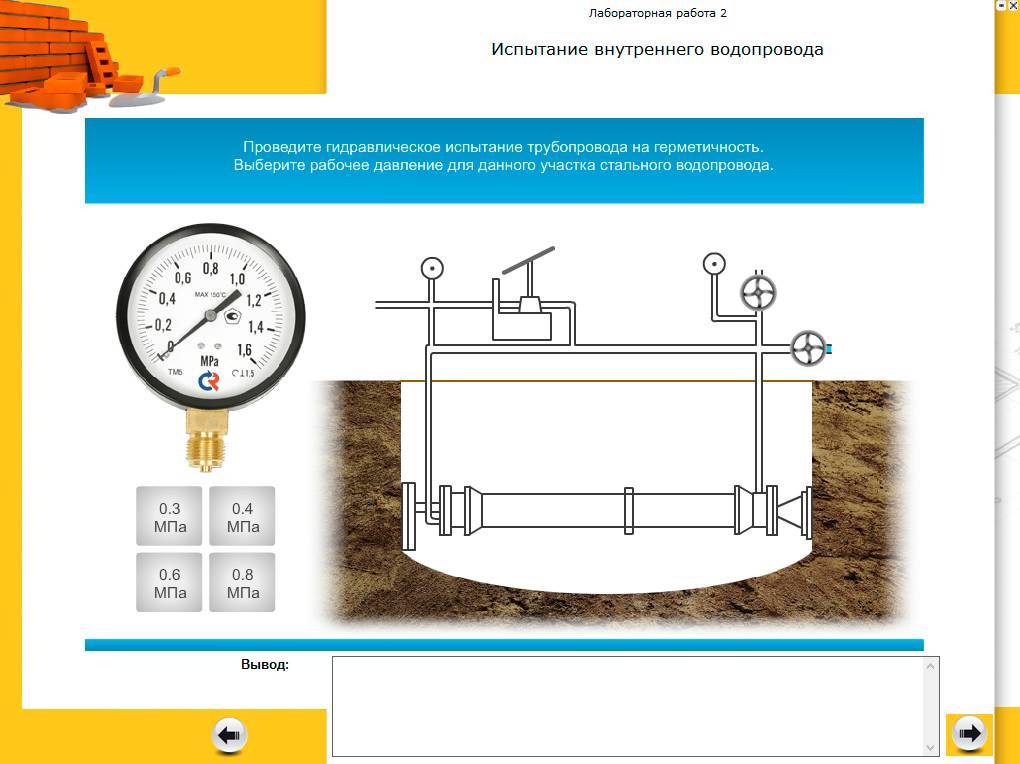

После монтажа водопроводные сети испытывают внутренним давлением на герметичность и прочность. Предварительное испытание водопровода следует начинать лишь после приобретения стыками необходимой прочности.

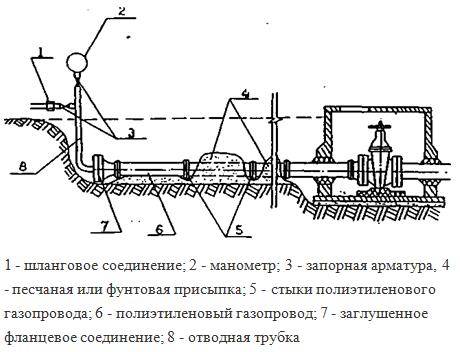

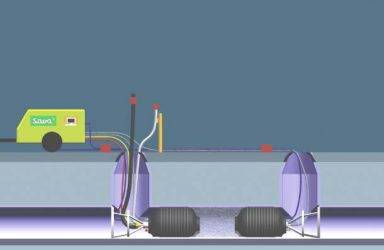

Трубопроводы испытывают пневматическим либо гидравлическим способом дважды. В первый раз трубы водопровода испытывают до установки арматуры и засыпки траншеи. Это делают для устранения неплотностей при чеканке либо иных соединениях, а также для обнаружения в трубах свищей. Во второй раз трубопровод испытывают после засыпки траншеи, также окончания всех работ на испытываемом участке трубопровода.

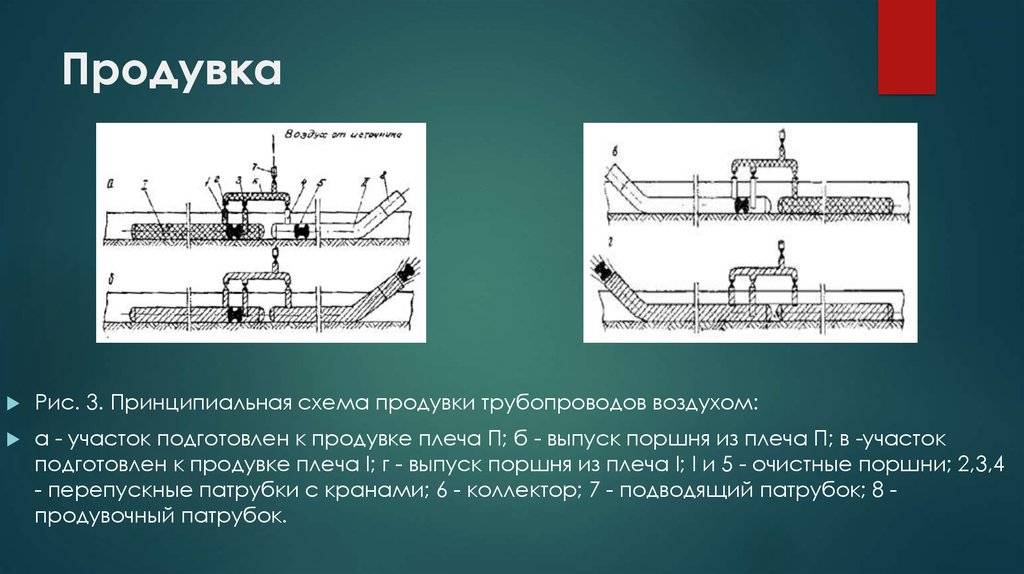

Когда осуществляют гидравлическое испытание, предварительно трубопровод заполняют водой, когда пневматическое испытание – воздухом. Испытание трубопровода должно осуществляться отдельными участками, длина которых не превышает 1км.

При испытании водопровода водой, чтоб не появлялось смещение труб, концы трубопровода надо закрыть глухими фланцами, закрепить упорами. Потом трубопровод из временного трубопровода наполняют водой. При этом наблюдают за выходом воздуха из труб через кран, который вмонтирован в самой высокой точке участка трубопровода.

В трубопроводе с помощью поршневого насоса создают требуемое давление. В ходе испытания трубопроводов необходимо считаться с вероятностью разрыва труб, разбрасывания осколков, т.е. надо принять все меры, чтоб не допустить появления травм у людей.

Испытываемое давление должно быть: — для напорных чугунных и стальных трубопроводов — равным рабочему давлению, т.е. установленному данным проектом, с коэффициентом 1,25. Увеличение давления испытываемого над давлением рабочим должно составлять не меньше 5кг/см2, величина же давления испытуемого должна составлять не меньше 10кг/см2; — для асбестоцементных напорных водопроводов – больше рабочего давления на 5кг/см2; — для трубопроводов полимерных – равным давлению, которое предусмотрено ТУ либо ГОСТом для данного вида труб, но не меньше рабочего.

Считают, что трубопровод предварительное испытание выдержал, если в нем не появилось разрывов фасонных частей и труб, не появилось нарушений чеканки соединений стыковых, не обнаружено утечек воды. В процессе предварительного испытания водопровода падение давления на протяжении 10 минут по манометру не должно составлять больше 0,5кг/см2 для трубопроводов не стальных. Если же трубопровод стальной, то падение давление не допускается.

Трубопровод после гидравлического испытания тут же засыпают землей и немедленно проводят окончательное испытание. Трубопровод для этого надо промыть чистой водой, испытуемые участки отключить заглушками либо фланцами от действующего водопровода.

Трубопровод с раструбными и муфтовыми соединениями перед началом испытания надо наполнить водой и выдержать в таком состоянии 24 часа. Окончательное испытание водопровода надо выполнять без предохранительных клапанов, гидрантов и т.д. – вместо них устанавливают заглушки, задвижки же открывают полностью (проверив предварительно сальниковую набивку). Использовать задвижки для отключения от действующих сетей испытуемого участка не допускается.

Водопровод считается пригодным для принятия его в эксплуатацию, если в нем в ходе гидравлического испытания не будет обнаружено разрывов фасонных частей, труб, стыковых соединений, а также, если утечки воды фактической не будут превышать допустимых. Зачастую окончательное испытание водопровода совмещают с его сдачей в эксплуатацию.

Трубопровод перед вводом его в эксплуатацию надо продезинфицировать. Для этого его на сутки наполняют водой, в состав которой входит 30-20мг/л активного хлора. Затем этого трубопровод промывают. Когда бактериологический анализ будет удовлетворительным, воду разрешат использовать для хозяйственно-питьевых нужд.

Определение дополнительного объема воды

После завершения наблюдения за падением показателя давления по первому варианту и прекращения сброса теплоносителя по второму варианту нужно сделать следующее.

- При помощи подкачки из мерного бачка воды давление в трубопроводе увеличивается до показателя при гидравлических испытаниях (Pг).

- Следует запомнить время, когда закончилось испытание на герметичность (Тk).

- Далее необходимо замерить в мерном бачке конечный уровень воды hk.

- Определить продолжительность испытаний трубопроводов (Tk-Tn), мин.

- Высчитать объем подкачанной из мерного бачка воды Q (для 1-го варианта).

- Определить разность между объемами подкачанной и сброшенной из трубопроводов воды или количество дополнительно подкачанной воды Q (для 2-го варианта).

- Рассчитать показатель фактического расхода дополнительно вкачанной воды (qn) по следующей формуле: qn=Q/(Tk-Tn)

Основные принципы проведения гидроиспытаний

Гидравлические испытания как метод проверки используют чаще всего, потому что они не разрушают конструкцию трубопроводов. Целью проведения мероприятий становится предотвращение аварий на линиях водопровода, системы отопления, также выявление отклонений от прописанных в нормативных документах требований.

- Изготовленные детали для трубопроводов готовятся к установке.

- Прокладка трубопроводов закончена.

- Нужен контроль системы во время испытаний.

Требования к тестированию магистралей прописаны в СНиП III –Г. 9-62, НИТУХП-62

Наряду с гидравлическим методом применяют пневматический способ, если невозможно провести первый в таких ситуациях, как:

- во время минусовых показателей температуры окружающей среды;

- нет возможности применить воду;

- возрастающая опасность из-за нагрузки от объема жидкости.

Также магистрали тестируют с помощью воздуха, либо применяя инертный газ. Тестовые проверки проходят под строгим контролем специалистов, согласно требованиям Госгортехнадзорных органов и особенностей проекта. Во время испытаний всю систему делят на определенные участки, трубы внимательно осматривают, изучают технические характеристики сети. Во время проведения проверки устанавливают краны для слива и вывода воздуха, также монтируют заглушки.

Проведение процедуры на предварительном этапе

Видео: гидровлическая проверка водоснабжения и отопления

Испытания систем отопления и водоснабжения

Строительные нормы и правила регламентируют порядок, в котором проводятся проверки.

- Сначала водопровод заполняют жидкостью. И оставляют в таком состоянии на два часа.

- Переходят к созданию повышенного давления на два часа. Это происходит очень медленно. На данном этапе уже можно выявить некоторое количество протечек.

- Напор уменьшают, пока не дойдут до расчётных показателей. После чего переходят к исследованию общего состояния трассы.

- Такой напор сохраняют на протяжении тридцати минут и более. Без такого шага деформированная форма труб просто не сможет стабилизироваться.

- Следующий этап – перекрытие кранов на входах. Воду медленно сливают, используя опрессовочный насос.

- Трассу проверяют на предмет наличия серьёзных неполадок, а так же плотность и прочность всех участков.

Предельно допустимое давление

Давление при испытаниях газами

поднимают постепенно с постоянным осмотром труб: 30% от максимального давления, 60% максимального давления и пиковый показатель.

При осмотрах, повышение давления останавливается.

Последний осмотр проводят при рабочем давлении

, и совмещают его с проверкой на герметичность. Дефекты выявляют раствором мыла или другими средствами.

Обнаруженные при испытаниях дефекты поперечных швов не исправляются.

Вырезается участок трубы с повреждением, проводится замена на новый сегмент.

Длина участки между швами должна быть не меньше 20 сантиметров при диаметре трубы (какой рекомендован для водопровода в квартире написано в статье) свыше 150 миллиметров.

При меньшем диаметре прямолинейный участок должен быть не меньше 10 сантиметров.

При длительном поддержании высокого давления

, трубы, постоянно, осматриваются.

Если давление повысилось из-за нагрева, то испытательное давление понижают плавно (о причинах гидроудара в трубопроводе прочитайте ) до требуемого уровня.

Правила проведения, согласно СНиП

При проведении гидравлических испытаний давление устанавливается равным (при отсутствии параметров в проекте):

При проведении гидравлических испытаний давление устанавливается равным (при отсутствии параметров в проекте):

- для трубопроводов из стали работающих с давлением меньше 0,5 МПа, для систем работающих с температурой больше 400 градусов, вне зависимости от давления – 1,5 бар;

- для стального трубопровода с давлением больше 0,5 МПа – 1,25 бар, но не меньше 0,8 МПа;

- для труб другого исполнения – 1,25 бар.

При испытаниях на прочность давление выдерживают 5 минут, затем снижают до рабочего, осматривают трубы.

Давление для стеклянных труб держат в течение 20 минут

.

Остальные трубопроводы простукиваются по шву молотком из стали с массой до 1,5 килограмм, трубы из цветных металлов – деревянным массой 800 грамм.

Трубы из других материалов не обстукиваются.

Результат гидравлического испытания признается удовлетворительным, если при осмотре не замечено падения давления, в швах, корпусах, в сальниках () нет течи и запотеваний.

По окончанию работ, обязательно, составляется акт приемки трубопровода в эксплуатацию

.

Давление нагнетается до назначенного

, затем трубы отключаются от водопровода или опрессовочного устройства.

Подготовка

Прежде чем начинать гидравлические испытания напорных трубопроводов, нужно выполнить подготовительные работы. Для этого вам нужно:

- Разделить весь трубопровод на условные элементы.

- Провести осмотр всей магистрали на предмет наличия дефектов.

- Выполнить проверку всей технической документации на трубопровод.

- Зафиксируйте на конструкции вентили и заглушки.

- Подсоедините временную коммуникацию к аппарату для опрессовки.

- Отключите от общей магистрали участок, на котором будут проводиться испытания. Обязательно смонтируйте на нем запорную арматуру или заглушки.

- Чтобы проверить показатели прочности, нужно трубопровод подключить к компрессору или насосной станции. Именно это оборудование способно создать давление в магистрали при гидравлических испытаниях трубопроводов водоснабжения.

Проверка герметичности

После проверки прочности изделия и плотности материала изготовления производится ревизия запорной арматуры на уровень герметичности.

В ходе проверки выявляются:

- плотность поверхностей, подвергающихся притирке;

- герметичность запорного устройства арматуры (рычага, маховика и так далее);

- качество сборки отдельных узлов изделия (сильфонного, мембранного, сальникового).

Требования к подготовке испытания

Проверка герметичности арматуры производится при соблюдении следующих условий:

- вещество, которое применяется для проведения испытания, не должно негативно воздействовать на сотрудников предприятия и проверяемое изделие;

- проводить проверку можно исключительно после успешно пройденного первого этапа исследования, то есть испытанию подлежит заведомо прочное изделие, не имеющее трещин и иных отклонений на корпусе;

- можно использовать только проверенную и полностью укомплектованную аппаратуру, соответствующую техническим условиям.

Испытание проводится двумя квалифицированными сотрудниками. Проверка одним специалистом запрещена.

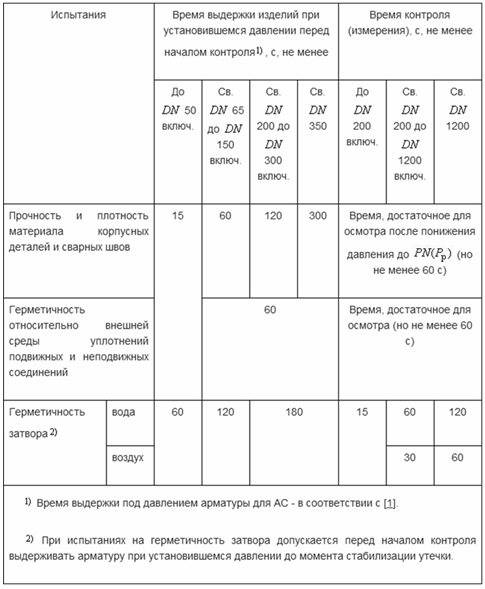

Методы проверки и их описание

Для проведения исследования могут быть применены следующие методы:

- манометрический. Запорная арматура устанавливается на стенд (аналогичен выше описанному) и заполняется газообразным веществом до определенного (условного) давления. Проверка считается успешной, если в течение необходимого времени (определяется по таблице) не обнаружено понижения давления в системе. Манометрический метод используется для проверки арматуры, которая состоит из нескольких частей, не подлежащих возможности проведения визуального осмотра;

Таблица временных интервалов для проведения того или иного испытания запорной арматуры

- гидростатический. Изделие, подлежащее проверке, с помощью насоса заполняют жидкостью и выдерживают определенное время. Если на арматуре обнаружены протечки, то считается, что испытание не пройдено. Гидростатический метод применяется исключительно для арматуры, все основные узлы которой доступны для проведения визуального осмотра.

Для более точного определения результатов в жидкость, предназначенную для заполнения арматуры, можно добавить люминесцентные вещества, которые отлично просматриваются под воздействием ультрафиолетовых лучей.

Особенности гидравлических испытаний

Проверочное давление нагнетается в трубопровод медленно и плавно, чтобы не вызвать гидроудар или не создать другую аварийную ситуацию. Показатели давления, как уже было сказано выше, превышают стандартные эксплуатационные нормы.

Оборудование для испытаний комплектуется приборами, позволяющими контролировать давление в системе

Сила подачи жидкости фиксируется на измерительных приборах (манометрах), поэтому можно осуществлять контроль и регулировать процесс. По СНиП, подача жидкости сопровождается скоплением газа в разных точках коммуникации. Это очень важный момент, который необходимо контролировать, чтобы избежать непредвиденных ситуаций.

После наполнения трубопроводной конструкции водой оборудование находится под повышенным, проверочным давлением. Этот период называют временем выдержки.

По окончании выдержки производится работа по снижению давления до обычных показателей. Во время проверки запрещается находиться кому-либо в непосредственной близости от испытуемого трубопровода. Рабочий персонал располагается в безопасном месте.

Когда гидравлическое испытание проведено, производится осмотр коммуникации на наличие повреждений и оценка полученной информации в соответствии со СНиП.

Подготовительные работы

Перед проведением гидравлических испытаний обязательно нужно выполнить ряд подготовительных этапов. Рассмотрим последовательность проведения подготовительных работ:

- Трубопровод разделяют на условные части.

- Производится поверхностный визуальный осмотр коммуникации.

- Выполняется проверка технической документации.

- На конструкцию фиксируют в (местах условных делений) вентили, а также необходимые заглушки.

- К прессовочным аппаратам и наполнителям присоединяется временная коммуникация.

- Испытуемый участок отключают от магистрали и оборудуют необходимой запорной арматурой (заглушками).

- Далее испытуемый сегмент трубопровода отключают от оборудования.

Для работ используют оборудование для увеличения давления в трубах — насосы, компрессоры и прочие приборы

Для проверки показателей прочности трубопроводной конструкции её подключают к различной гидравлической аппаратуре (компрессорам, насосным станциям и т. д.), которая способна создавать необходимое давление в трубопроводе на расстоянии двух вентилей.

Виды испытаний теплосети

Существует несколько разновидностей испытания теплосетей:

- Испытания на прочность и герметичность (опрессовка теплосети).

- Испытания на расчетную температуру

- Тепловые испытания

- Гидравлические испытания

Опрессовку тепловых сетей проводят ежегодно при плановой эксплуатации, а также, после проведения ремонтных и профилактических работ. Испытания на расчетную температуру проводят при строительстве тепловых сетей перед этапом гидроизоляции. Данный вид испытания проводится для того, чтобы проверить работу компенсаторов и определить целостность неподвижных опор сети. Периодичность испытаний на расчетную температуру после ввода теплосети в эксплуатацию составляет 1 раз в два года.

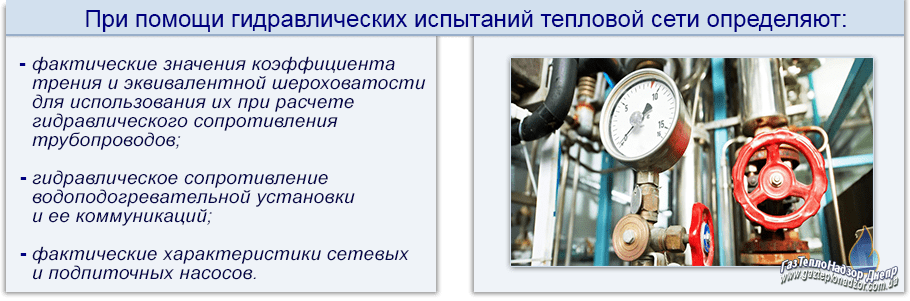

Цель приемочных испытаний гидравлическим методом — определить фактический расход горячей воды у конечных потребителей, выявить участки с повышенным гидравлическим сопротивлением и проверить фактические гидравлические характеристики трубопровода. Такие испытания проводятся 1 раз в 3-4 года. Тепловые испытания проводятся для определения фактических потерь сетью тепловой энергии каждые 3-4 года.

Четкий регламент проведения испытаний тепловых сетей можно найти в «Правилах эксплуатации тепловых энергоустановок», утвержденных приказом Минэнерго Российской Федерации №115 от 24.04.2003г.

Правила проведения гидравлических испытаний

Гидравлические испытания принято проводить с учетом определенных правил, позволяющих обеспечить безопасность последующей работы тепловых сетей:

Используется гидравлический метод, при этом важно соответствие наружного воздуха отрицательным температурам.

Если строительные работы нужно завершить в сжатые сроки или закончить внезапно, гидравлические испытания можно заменить полной проверкой неразрушающими методами регуляции сварных швов, которые появились в результате монтажа. Все результаты операции фиксируются в паспорте.

При запуске температура жидкости тепловых сетей при проведении процедуры не может быть выше 40-45 градусов по Цельсию.

Заполняются трубы водой, температура которой достигает 70 градусов, не более.

Допустимый период времени, когда поступает давление – 10 минут, после чего давление постепенно понижается до рабочих показателей

Когда гидравлические испытания завершены, необходимо тщательно осмотреть трубопровод на предмет механических повреждений и физических недостатков.

Как менялась скорость увеличения давления, обязательно отражается в нормативно-технической документации. Зачем проводится тотальный контроль над течением операции? Связано это с огромными издержками, затрачиваемыми на гидравлические испытания, а, как известно, государство контролирует каждую потраченную копейку. Поэтому если документы отсутствуют, результаты аудиторской проверки от контролирующего органа станут для коммунальщиков неутешительными.

Если выявлены дефекты тепловых сетей, по инструкции необходимо впустить воду и избавиться от дефектной трубы

Специалисты обращают внимание, что компоненты тепловых сетей нельзя «подчеканивать» или обрабатывать другими методами. Когда труба заменена на новую, снова инициируются гидравлические испытания.

Окончательный этап проверки заключается в приемке тепловых сетей контролирующим сотрудником и в установке соответствующего оборудования, предусмотренного в рамках реализации проекта

Чтобы трубы не замерзли, траншею, где они находятся, необходимо засыпать землей.

Еще одна важная особенность – за 1 раз нельзя проводить гидравлические испытания на участке, проверка которого занимает более 1 ч.

Пневматический метод

Этим методом пользуются при контроле замкнутых и открытых изделий. Контрольным веществом служит воздух или азот. Контрольный газ следует очистить от масла и осушить. Его критическая температура должна соответствовать специальным требованиям технической документации (при отсутствии таковых она не должна превышать минус 40°С). Индикацию течи проводят с помощью пенообразующих веществ. Контроль осуществляют опрессовкой сжатым воздухом с обмазкой пенообразующим веществом.

Количество (г) хлористых солей в 1 л воды при различных температурах:

| t, °C | NaCl | CaCl2 | t, °C | NaCl | CaCl2 |

| 0…-5 | 83 | 100 | -20…-25 | — | 303 |

| -5…-10 | 160 | 170 | -25…-30 | — | 329 |

| -10…-15 | 222 | 220 | -30…-35 | — | 366 |

| -15…-20 | 290 | 263 |

При контроле опрессовкой закрытые изделия герметизируют и создают в них испытательное давление, определяемое ТУ на изделие (обычно оно составляет 1…1,2 рабочего). Для определения величины и мест нахождения течей контролируемое изделие обмазывают снаружи пенообразующим веществом, состав которого зависит от температуры испытаний.

При работе в летнее время применяют следующие составы на водной основе: состав А – 1л воды, 50 г туалетного мыла; состав Б – 1 л воды, 50 г хозяйственного 65%-ного мыла, 5 г глицерина; состав В – 1л воды, 50 г порошка лакричного корня.

При работе в зимнее время применяют водный раствор следующего состава: 1 л водного раствора хлористых солей (NaCl или CaCl2), 15 г концентрированного раствора лакричного экстракта (1 кг сухого экстракта корня на 0,5 л воды). Количество хлористых солей в растворе зависит от температуры испытаний.

Кроме того, в зимнее время применяют следующие пенообразующие вещества:

| № состава | Температура применения t, °C | Компоненты, концентрация, г/л воды | |

| CaCl2 | Эмульгатор ОП-7 или ОП-10 | ||

| 1 | До -10 | 562 | 151 |

| 2 | До -20 | 786 | 198 |

| 3 | До -30 | 1000 | 222 |

Пенными эмульсиями на основе глицерина можно пользоваться как в летнее, так и в зимнее время в диапазоне температур от –50 до +30 °С. Пенистую массу приготовляют из расчета 1 кг мыльного порошка на 10 м3 дистиллированного глицерина.

Применение вместо мыла водных растворов синтетических поверхностно-активных веществ (ПАВ), например блоксополимеров, позволяет повысить чувствительность контроля до 6,5 · 10-5 мм3 · МПа/с. Концентрация ПАВ в растворе составляет 10%. Повышение чувствительности обеспечивается за счет низкого поверхностного натяжения ПАВ (29…36 мН/м), их высокой смачивающей и пенообразующей способности. Индикаторы течей на основе ПАВ имеют неограниченный срок хранения и допускают контроль при температуре до +75 °С.

Большое распространение находят также так называемые «дисперсные массы». Они имеют различный состав и цвет (голубой, зеленый, черный). При контроле больших поверхностей следует применять зеленую или голубую массу, так как эти цвета наименее утомляют зрение. Небольшие участки предпочтительно контролировать черной массой, что обеспечивает более четкую и контрастную индикацию течей. Дисперсные массы применяют при температурах –25…+50 °С.

Пенообразующие вещества наносят на поверхность изделия с помощью кисти или пистолета-пеногенератора, применение которого позволяет наносить валики пены шириной 25…30 мм со скоростью до 10 м/мин. Места течей определяют сразу же по появлению пузырьков пенообразующего вещества.

При использовании глицериновой массы поверхность изделия осматривают дважды: через 3…5 мин после нанесения и через 20…30 мин. Чувствительность таких испытаний составляет 10-3…10-4 мм3 · МПа/с; применение ПАВ позволяет повысить чувствительность до 6,5 · 10-5 мм3 · МПа/с.

Таким методом можно обнаруживать неплотности с эффективным диаметром до 10-3 мм. Предельная чувствительность составляет 7 · 10-4…10-3 мм3 · МПа/с. При проведении контроля опрессовкой необходимо соблюдать правила, обеспечивающие безопасность эксплуатации сосудов, работающих под давлением. Во избежание несчастных случаев при взрыве контролируемого изделия испытания проводят в специальном помещении с соответствующим ограждением. Иногда вместо опрессовки изделия обдувают струей сжатого воздуха. Чувствительность такого способа контроля составляет 10-2 мм3 · МПа/с.

Как проверить прочность

Для того чтобы проверить прочность, необходимо в магистрали создать усиленное проверочное давление и выдержать его не менее 10 минут

Обратите внимание на то, что при выдержке не допускается снижение давления. Обычно проверка нарушается, если давление уменьшается больше чем на 0,1 МПа

Как только закончится время, проверочное давление необходимо снизить до стандартного показателя и поддерживать при помощи подкачки воды, делается это непрерывно.

Затем выполняете осмотр всей конструкции, чтобы выявить повреждения. В случае если не обнаружите дефектов, нужно выполнить повторное испытание на прочность. Если при визуальном осмотре вы обнаружите деформации в магистрали, необходимо их устранить и сделать повторную диагностику. Стоит отметить, что гидравлические испытания трубопроводов по СНиП не могут длиться менее 10 минут.

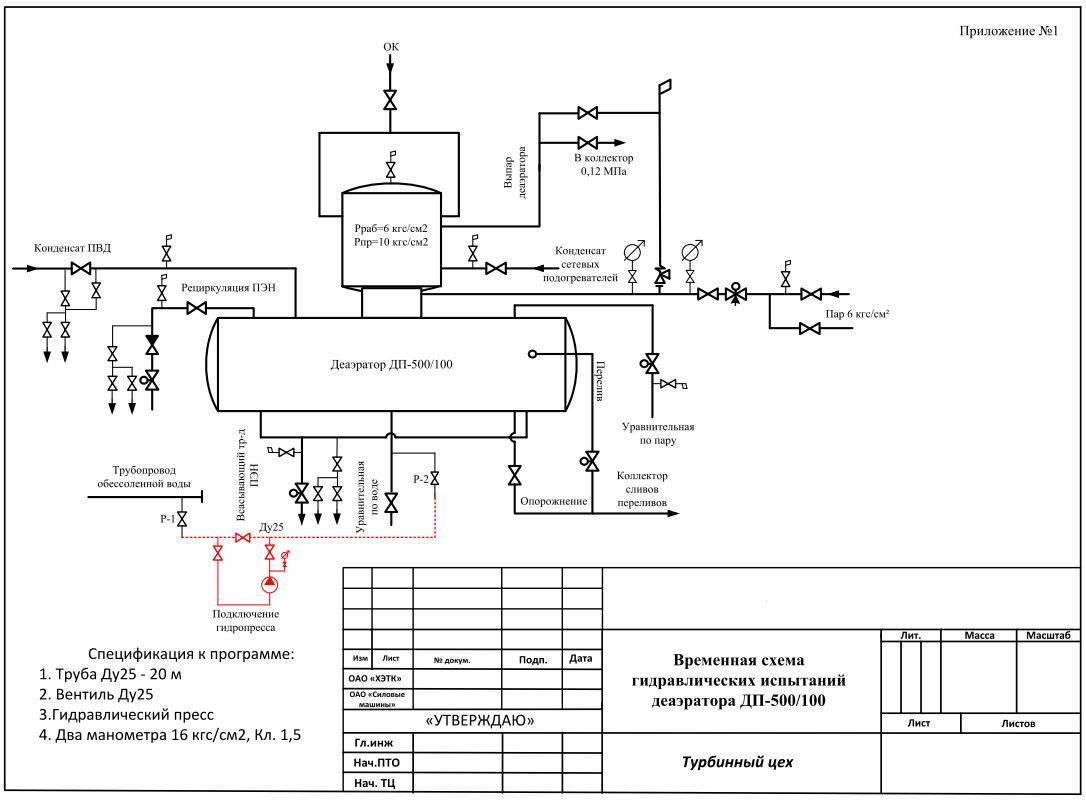

5.ПРОВЕДЕНИЕ ГИДРАВЛИЧЕСКОГО ИСПЫТАНИЯ

№ | Наименование работ | Отметка об исполнении | Исполнитель |

1 | Исходное состояние арматуры по схеме ГИ-закрыто. | Оперативный персонал ТЦ; ОАО | |

2 | Открыть вентили на манометры, установленные для ГИ. | Оперативный персонал ТЦ; ОАО | |

3 | Осмотреть деаэратор с обвязкой трубопроводов на предмет обнаружения видимых дефектов, если замечаний нет, приступить к заполнению. | Оперативный персонал ТЦ; ОАО | |

4 | Открыть вентили воздушников с деаэратора и с подводящих трубопроводов. | Оперативный персонал ТЦ; ОАО | |

5 | Подключить водоуказательную колонку деаэратора. | Оперативный персонал ТЦ; ОАО | |

6 | Открыть вентили Р-1 от трубопровода обессоленной воды и Р-2 на дренаже уравнительного трубопровода по воде для заполнения. | Оперативный персонал ТЦ; ОАО | |

7 | После появления воды из воздушников закрыть их. | Оперативный персонал ТЦ; ОАО | |

8 | С помощью гидропресса поднять давление до рабочего 0,6 МПа (изб.), отключить гидропресс, закрыть вентиль Р-2. Выполнить осмотр состояния деаэратора, трубопроводов и арматуры. | Оперативный персонал ТЦ; ОАО | |

9 | При отсутствии дефектов отключить водоуказательную колонку и продолжить подъем давления до пробного 1,0 МПа (изб.) | Оперативный персонал ТЦ; ОАО | |

10 | Выдержать деаэратор под пробным давлением не менее 30 минут. Контроль плотности схемы наблюдать по манометрам. | Оперативный персонал ТЦ; ОАО | |

11 | При отсутствии снижения давления по манометрам, снизить давление до рабочего Рр=0,6 МПа (изб.), произвести тщательный осмотр деаэратора с трубопроводами и арматурой на предмет обнаружения дефектов. | Оперативный персонал ТЦ; ОАО | |

12 | В случае выявления дефектов при испытании деаэратора, после их устранения подвергается повторному ГИ пробным давлением. | Оперативный персонал ТЦ; ОАО | |

13 | Деаэратор и его элементы считаются выдержавшими гидравлическое испытание, если не обнаружены течи, потения в местах сварных соединений и в основном металле, видимых остаточных деформаций, трещины или признаки разрыва. | Оперативный персонал ТЦ; ОАО «ХЭТК»; ИТЭ | |

14 | После завершения гидравлического испытания снизить давление до атмосферного. Восстановить штатную схему Предохранительных клапанов. | Оперативный персонал ТЦ; ОАО | |

15 | Постепенно поднять давление в деаэрационной установки до величины срабатывания импульсного клапана предохранительного устройства 6,9 кгс/см2 (изб). Выполнить предварительную настройку импулсьных предохранительных клапанов. | Оперативный персонал ТЦ; ОАО | |

16 | Снизить давление до атмосферного и опорожнить деаэратор через нижние точки. | Оперативный персонал ТЦ; ОАО | |

17 | Восстановить штатную схему. | ОАО «Силовые машины» | |

18 | По результатам ГИ составляется акт установленной формы. | Монтажная организация |

Временная схема гидравлических испытаний деаэратора

Поделиться

Помощь сайтуСбербанк 4817760077401861 Спасибо за помощь! |

Испытания внутреннего пожарного водопровода

Готовые и уже эксплуатируемые пожарные водопроводы проверяются посредством создания проверочного давления. Условия для проведения испытания пожарного водопровода, соответствуют гидравлическим условиям.

Испытания противопожарного водопровода также проводятся под высоким давлением

Такие испытания производятся и в уже эксплуатируемых зданиях, поэтому для проверки противопожарной коммуникации используют пониженный показатель давления. Кроме этого, испытательная процедура включает в себя замеры на специальном кране, который называют диктующим.

Также проводятся проверки, которые определяют водоотдачу в противопожарной системе, они необходимы для самых удалённых от источника воды пожарных кранов. В обязательном порядке выполняется проверка, которая направлена на выявление возможных протечек в противопожарной системе. Все полученные данные заносятся сначала в испытательный журнал, а затем — в акт. После этого они сравниваются с прописанными в СНиП нормативами.

Манометрический метод испытания трубопроводов

Испытания системы отопления

производят после окончания монтажных работ. Но сначала все трубопроводы санитарно-технических систем должны быть промыты.

До испытаний проверяют соответствие испытуемой системы отопления

проекту, производят внешний осмотр трубопроводов, соединений, оборудования, приборов, арматуры.

Испытанию подвергают системы отопления

в целом и отдельные виды оборудования, а также производят их регулирование. По результатам испытаний оформляют акты.

Испытания систем отопления, теплоснабжения

выполняют гидростатическими и манометрическими (пневматическими) методами.

Гидростатические испытания системы отопления

производят путем заполнения всех элементов системы водой (при полном удалении воздуха), повышения давления до пробного, выдержки системы под пробным давлением в течение определенного времени, снижения давления и при необходимости опорожнения системы.