Фланцевый крепеж

Для монтажа фланцевых соединений обязательно необходим крепеж. Для крепления трубопроводов применяют такие крепежные изделия: болт, гайка, шпилька и шайба. Так как фланцевые соединения трубопроводов — это достаточно ответственная конструкция, к крепежу предъявляются требования в соответствии со следующими параметрами:

- Среда. Она может быть агрессивной и нет. Основываясь на этом параметре среды, выбирается крепеж. Для агрессивных сред предпочтение отдается стали с антикоррозионными свойствами. Также возможно применение специальных покрытий, препятствующих коррозии.

- Температура. Здесь играет роль температура жидкости или газа, который будет транспортироваться по данному трубопроводу, а также температурный режим окружающей среды. Каждый материал имеет рабочий диапазон температур, в соответствии с которым выбирается изделие. Если окружающая среда не превышает –30 ºС, возможно применение обычных марок стали, для более низких температур применяются холодостойкие марки.

- Давление. Чем выше показатель рабочего давления, тем более высокими параметрами должен обладать используемый материал, из которого изготовлены шпильки для фланцевых соединений.

- Показатели крепежных изделий: тип резьбы, шаг, длина.

- Материал. Сталь, которую используют в производстве крепежных изделий для фланцевых соединений можно классифицировать по четырем категориям:

- углеродистая сталь общего назначения, рабочая температура не должна превышать показатель 200 ºС, а максимальный диаметр – 48 мм;

- углеродистая сталь, применяемая для изделий повышенной точности, температура работы не может быть выше значения 300 ºС;

- сталь углеродистая с повышенным качеством, крепежные изделия из этого материала могут эксплуатироваться при температуре выше 450 ºС;

- легированные стали, которые обладают теплоустойчивыми и антикоррозионными свойствами.

Особенности сварочных работ

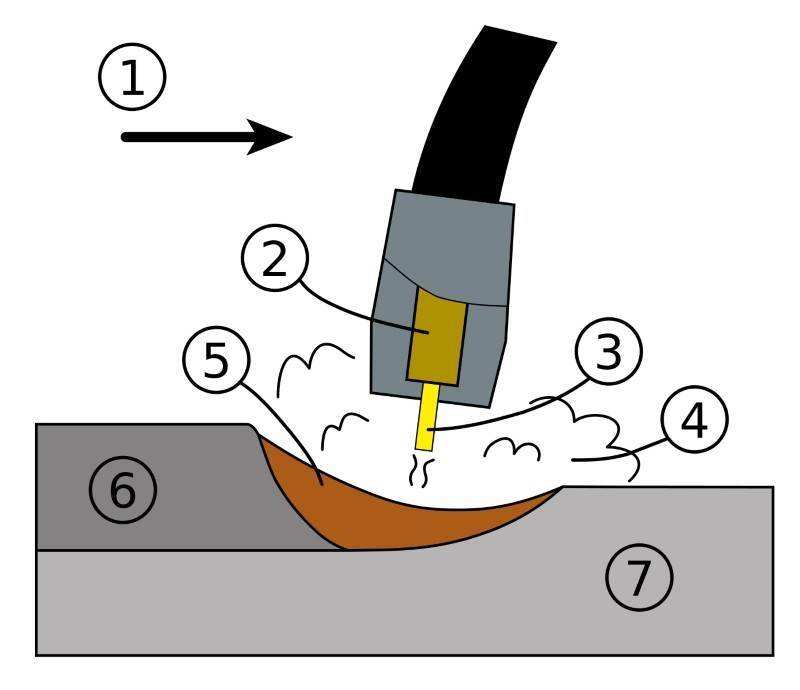

Главное отличие от других технологий сварки: дуга находится в струе защитного газа, который оттесняет окружающую среду. Это исключает контакт расплавленного металла с азотом и кислородом.

Как подготовить кромки и собрать их

Несмотря на преимущества метода сварки, перед началом работ нужна подготовка.

Перед началом работ нужно очистить металл от коррозии.

Перед началом работ нужно очистить металл от коррозии.

Если ею пренебречь, на выходе получится брак. Этапы:

- выравнивание;

- очистка от коррозии;

- удаление заусенцев;

- нагрев.

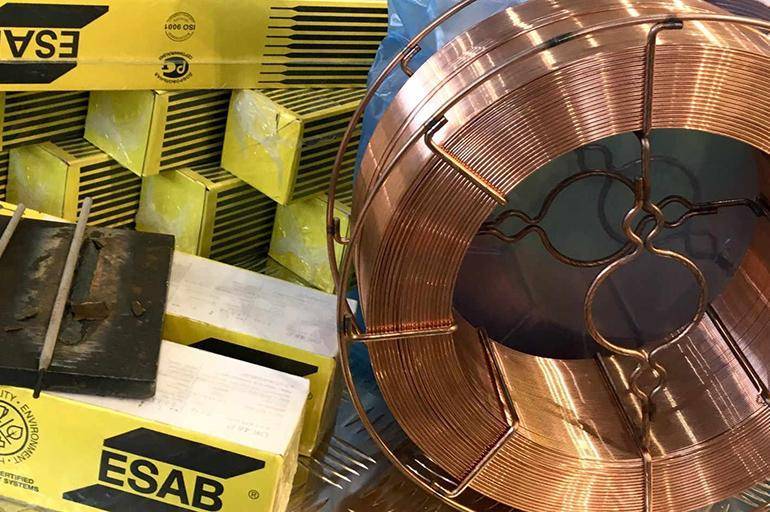

Выбор проволоки и метод ее подачи

Самая важная характеристика, на которую нужно обращать внимание – прочность металла шва. Она предполагает отсутствие пор и трещин, высокое качество спайки. Чтобы этого добиться, используются следующие добавки:

Чтобы этого добиться, используются следующие добавки:

- титан (Ti);

- кремний (Si);

- марганец (Mn);

- цирконий (Zr);

- алюминий (Al).

Прочность металла шва – самая важная характеристика при выборе проволоки.

Прочность металла шва – самая важная характеристика при выборе проволоки.

Они препятствуют соединению кислорода с углеродом и образованию угарного газа СО. В результате остается только безвредный шлак.

Увеличение Mn и Si влияет на форму шва и текучесть ванны. Остальные элементы делают ее вязкой. Такая проволока хорошо подходит для варки труб.

Маркировка электрода состоит из:

- цифры, означающей диаметр в миллиметрах;

- индекса “св”;

- процента содержания углерода;

- буквенного обозначения химического элемента, который содержится в материале;

- среднего содержания этого вещества.

Метод подачи электрода зависит от аппарата. При ручной спайке все делает специалист.

Режимы сварки в газовой среде

Сварочные работы в защитном газе включают следующие характеристики:

- сила тока;

- напряжение;

- скорость подачи проволоки;

- угол наклона электрода;

- его диаметр.

Режим сварки зависит от вида свариваемого металла, габаритных размеров и формы изделия.

Режим сварки зависит от вида свариваемого металла, габаритных размеров и формы изделия.

Расчет расхода газа

Есть несколько способов посчитать, сколько газовой смеси израсходуется во время сварки. Нужно учитывать вид производства – массовое или единичное. Для мелкосерийного изготовления деталей можно применять следующую формулу:

N=PxR, где P – расход проволоки в килограммах, а R – коэффициент затрат газа на 1 кг электродов. Последний рекомендуется указывать в пределах 1,15-1,3.

Сварка фланцев

#2 Maler

Уважаемый Evgen ,я конечно делетант в сварке,но мягко выражаясь в котельной меня надрюкали )))(после пары случаев когда шов между фланцем и трубой сифонил, был случай когда просто лопнул шов)) ),завтра вечером выложу фото того как теперь свариваю их.

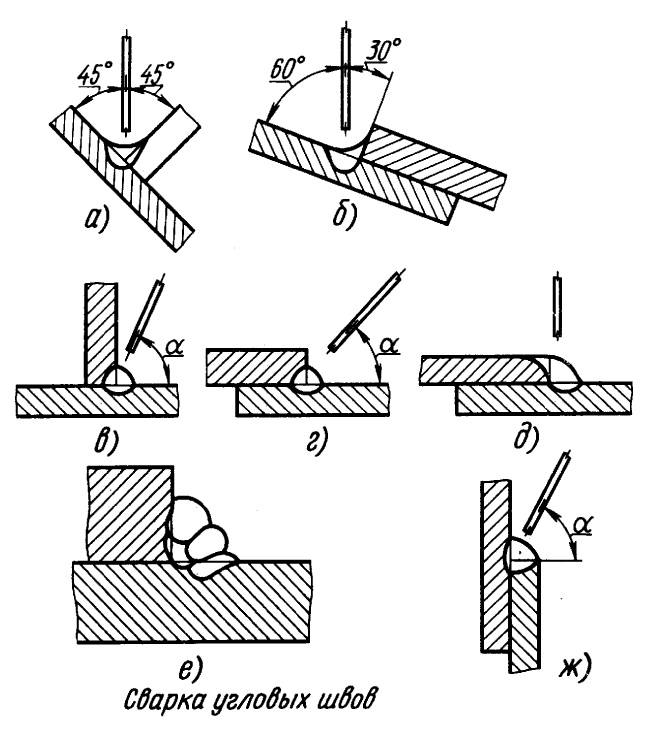

подобрав ток,стараюсь держать угол 45 градусов,если же труба тонкостенная,то основной метал шва забираю с фланца,электрод веду на себя. в общем завтра скину фото,прокритекуете)

#9 Maler

я тут на работе решил изготовить приспособу,для быстрой и удобной сварки фланцев,подскажите стоит или нет?

суть такова:берем болванку(из которой высверливают фланцы),делаем на ней отверстия под болты ,так что бы можно было крепить фланцы от самого маленького диаметра до довольно большого. на нижнюю часть привариваем небольшую катушку.далее вот думаю как лучше сделать. может эту катушку вварить во внутреннее отверстие подшипника, а внешнюю часть закрепить на какой нибудь платформе верстака. чтоб наша фланцевая болванка свободно вращалась по оси. очень облегчает сварку без отрыва электрода)))хотя может мужики и правы говоря что «лень- двигатель прогресса» ))

источник

Сварка деталей трубопроводов

#1 grindush

- Имя: Скрементов Константин Сергеевич

- Сфера деятельности: Ремонтное обслуживание

Зарегистрирован

1 сообщений

Собственно, суть проблемы: на участке технологического нефтепродуктопровода в пределах перекачивающей станции имеются участки с ненормативными элементами трубопровода, подлежащие замене. На узком отрезке трубопровода имеется последовательный переход с большего диаметра на меньший два раза подряд. Профиль трубопровода в этом месте исключает возможность вставки катушки из трубы между двумя переходами диаметров. А, насколько мне не изменяет память, сварка деталей трубопровода и запорной арматуры различной толщины и диаметра возможна путем вварки переходного кольца из трубы того же диаметра и свойств.

С другой сторны, «Исходя из недопустимости перекрытия зон термического воздействия сварных швов — они должны располагаться не ближе 100 мм друг от друга (по минимуму) а по норме = зависит от толщины металла. » (взято тут: https://www.proekt-gaz.ru/forum/2-766-1). И еще: ПБ 03-585-03

ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ

6.2.6. Расстояние от поперечного сварного соединения до края опоры или подвески должно обеспечить (при необходимости) возможность его термообработки и контроля. Расстояние от штуцера или другого элемента с угловым (тавровым) швом до начала гнутого участка или поперечного сварного шва трубопровода должно быть не менее наружного диаметра трубы, но не менее 50 мм для труб с наружным диаметром до 100 мм. Для труб с наружным диаметром 100 мм и более это расстояние должно быть не менее 100 мм. Длина прямого участка между сварными швами двух соседних гибов должна составлять не менее 100 мм при условном диаметре менее 150 мм и 200 мм при условном диаметре от 150 мм и выше. При применении крутоизогнутых отводов допускается расположение сварных соединений в начале изогнутого участка и сварка между собой отводов без прямых участков. 6.2.7. Расстояние между соседними сварными соединениями и длина кольцевых вставок при вварке их в трубопровод должна быть не менее 100 мм.

Возникает вопрос: Есть ли прямая ссылка на пункт нормативного документа, строго запрещающий варить две детали трубопровода между собой, или наоборот, разрешающий творить такие вещи? Вопрос из области трубопроводного траснпорта нефти и нефтепродуктов, но приветствуются любые дельные мысли из других отраслей.

источник

5.1. Paсчетные схемы и расчетные параметры

5.1.1. На черт. 21-26 приведены расчетные схемы узлов конических обечаек.

5.1.2. Расчетные параметры

5.1.2.1. Расчетные длины переходных частей определяют по формулам

для конических обечаек (черт. 21 а, 21 б, 21 в)

; ;

для конической обечайки (черт. 22 а, 22 б)

;

для конической обечайки (черт. 21 г)

;

для цилиндрических обечаек (черт. 21 б, 21 в)

для тороидальных переходов (черт. 22 а, 22 б)

;;

для цилиндрической обечайки или штуцера (см. черт. 21 г)

Черт. 21. Соединение обечаек без тороидального перехода

а — соединение двух конических обечаек, б — соединение конической и цилиндрической обечаек, в — соединение конической и цилиндрической обечаек с укрепляющим кольцом, г — соединение конической обечайке с цилиндрической меньшего диаметра

а — соединение двух конических обечаек, б — соединение конической и цилиндрической обечаек

Черт. 26. Пологие конические днища

а — днище с тороидальным переходом, б — днище с укрепляющим кольцом, в — днище без тороидального перехода и укрепляющего кольца

5.1.2.2. Расчетный диаметр гладкой конической обечайки определяют по формуле

для конической обечайки без тороидального перехода (черт. 21 а, 21 б, 21 в)

Dк = D — 1,4а1sina1;

для конической обечайки с тороидальным переходом (черт. 22 а, 22 б)

Dк = D — 2

jap = ja

jp = min {jp; }

Наружное давление или сжимающая сила

jp = min {jp; }

jp = min {jp; }

jap = 1

jp = min {jp; }

Изгибающий момент

jp = min {jp; }

jp = min {jp; }

jap = ja

jp = min {jp; }

jp = min {jp; }

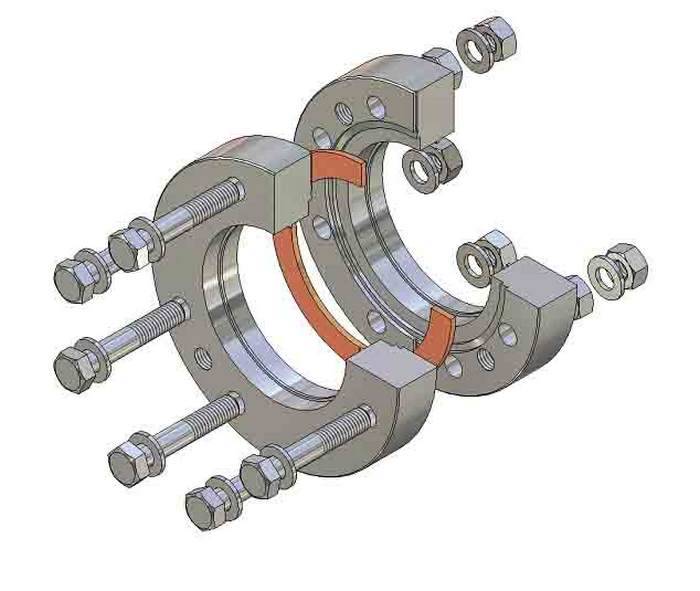

Из чего состоит фланцевое соединение

Комплект для одного стыка состоит из двух одинаковых фланцев с центральными отверстиями, соответствующих диаметрам труб, прокладки, набора болтов или шпилек с гайками и шайбами. При необходимости защиты трубопровода от блуждающих токов, на болты надевают изоляционные втулки, а прокладку устанавливают из диэлектрического материала. Если давление в трубопроводе не превышает 2,5 МПа, фланцы стягивают болтами. Шпильки равномерней распределяют усилие затяжки и удобней для работы в неудобных местах. Фланцевые соединения на шпильках применяют при давлении до 4 МПа.

Конструкция фланцевого соединения

Конструкция фланцевого соединения

Сварка фланцев

#2 Maler

Уважаемый Evgen ,я конечно делетант в сварке,но мягко выражаясь в котельной меня надрюкали )))(после пары случаев когда шов между фланцем и трубой сифонил, был случай когда просто лопнул шов)) ),завтра вечером выложу фото того как теперь свариваю их.

подобрав ток,стараюсь держать угол 45 градусов,если же труба тонкостенная,то основной метал шва забираю с фланца,электрод веду на себя. в общем завтра скину фото,прокритекуете)

#9 Maler

я тут на работе решил изготовить приспособу,для быстрой и удобной сварки фланцев,подскажите стоит или нет?

суть такова:берем болванку(из которой высверливают фланцы),делаем на ней отверстия под болты ,так что бы можно было крепить фланцы от самого маленького диаметра до довольно большого. на нижнюю часть привариваем небольшую катушку.далее вот думаю как лучше сделать. может эту катушку вварить во внутреннее отверстие подшипника, а внешнюю часть закрепить на какой нибудь платформе верстака. чтоб наша фланцевая болванка свободно вращалась по оси. очень облегчает сварку без отрыва электрода)))хотя может мужики и правы говоря что «лень- двигатель прогресса» ))

источник

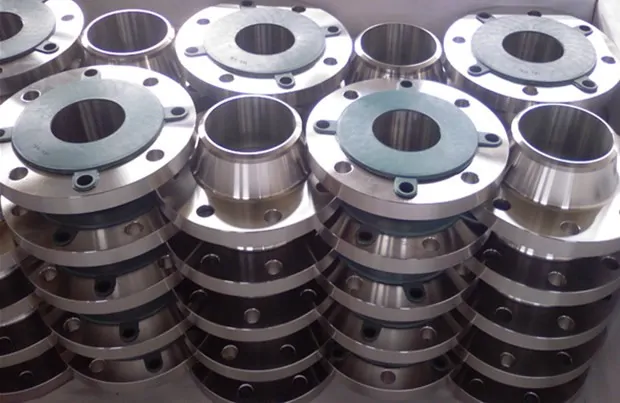

Типы фланцев

Прежде, чем говорить о сварке фланцев, важно изучить их конструкционные особенности. Размеры, форма регламентируются ГОСТом или техническими условиями

Они различаются по геометрии, размерам, делают их из высокоуглеродистых или легированных нержавеющих сталей или сортов чугуна, поддающегося ковке.

По функциональности выделяют две группы фланцев:

- арматурные;

- предназначенные для сосудов и аппаратов.

Конструкционно фланцы делятся на несколько видов:

- Воротниковый — применяется на системах высокого давления. Горловина по конусу сужается, она выполнена в форме конического центратора, распределяющего давление потока. По американской классификации он называется «Lap Joint» (привариваемый внахлест). Крепится сплошным валиком или швом в форме буквы «V».

- Раструбный — применяется на технологических магистралях небольшого сечения, рассчитан на высокое давление транспортируемой среды, маркируется «Socket-welding» (с впадиной для шва). Его приварка производится только с внешней стороны, необходимо оставлять люфт до 1,6 мм на случай расширения трубы при нагреве горячим носителем. Угловой шов делается встык.

- Накидной или сквозной — крепится на расстоянии 3 мм от края трубы, международное обозначение «Slip-on» (со сквозным отверстием). Фиксируется с обеих сторон угловым швом – приварка к наружной и внутренней стенке.

- Глухой — выполняет функцию заглушки, образует разборное соединение с трубой, может иметь надпись «Blind flanges». Приваркой не крепится, держится на болтовом соединении.

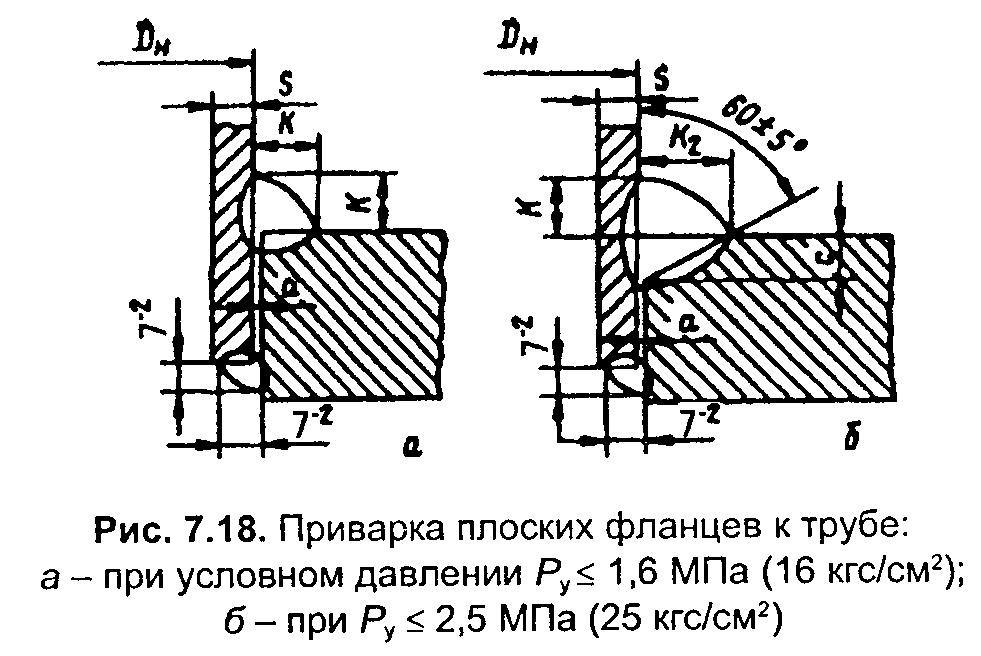

- Плоский — состоит из кольца и пластины, рассчитан на невысокое давление до 2,5 МПа, приваркой к внешнему краю трубы крепится только кольцо, пластина остается подвижной.

- Резьбовой — используются на врезаемой арматуре, где есть нарезка или накатка резьбы, маркируется «Threaded flanges». Насаживается на конец трубы механически, редко дополнительно фиксируются приваркой.

Область применения

Воротниковые приварные фланцы широко применяются в городском коммунальном хозяйстве, а также во многих отраслях промышленности: нефтегазовой, металлургической, автомобильной, химической, пищевой, энергетической и т.д.

Универсальность их использования обусловлена устойчивостью к жестким условиям работы (давлению в диапазоне 1-200 кгс/см2 и температуре от -253oC до +600oC) и герметичностью присоединения между собой труб и других деталей.

Фланцевые элементы играют важную роль:

- При прокладывании трубопроводных магистралей;

- В стыковке трубопроводов, резервуаров, манометров и различных приборов с основным оборудованием.

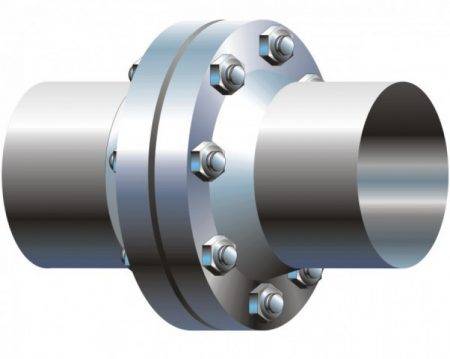

Приварка фланцев к стальным трубопроводам

Фланцы широко применяются для надежного и герметичного соединения труб, валов, различных вращающихся деталей и компонентов аппаратов и машин. Самым распространенным способом установки фланца на трубу является приварной.

Типы фланцев

В соответствии с требованиями американской системы стандартов ANSI/ASME разделяют такие основные типы фланцев:

- с шейкой для приварки Welding Neck;

- сквозные Slip-on;

- нарезные или резьбовые Threaded flanges;

- приварные внахлест (свободновращающиеся) Lap Joint;

- приварные с впадиной под сварку Socket-welding;

- фланцевые заглушки Blind flanges.

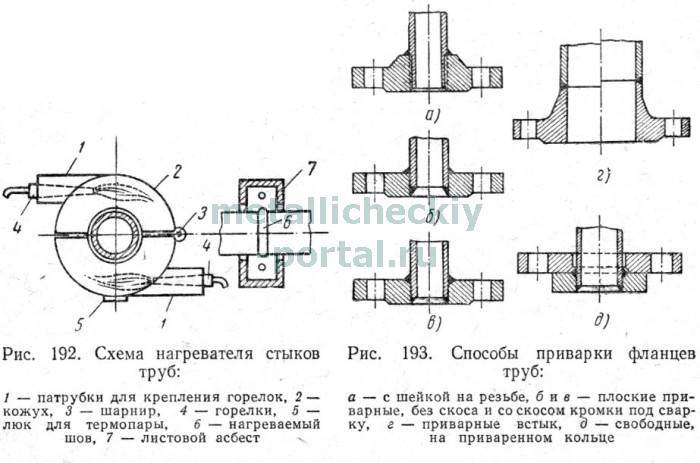

Способы приварки фланцев

Существует всего два способа сварки фланца.

- Приварка встык. При этом способе диск сваривается с трубой по всему периметру после состыковки.

- Приварка надетого на трубу приварного диска. В таком случае сварка производится по наружной и внутренней поверхности кольца.

Оба способа приварки фланца являются довольно сложными. В процессе сварки используются все типы сварочных швов: горизонтальные, вертикальные и потолочные. Сварочные работы с участием фланцевых соединений требуют высокой квалификации сварщика.

Основные типы фланцев

Первая классификация, по которой можно разделить все виды – конструктивная. Согласно ей, существуют такие основные типы:

- Плоский приварной – выглядит, как металлическое кольцо с отверстиями по диаметру. Крепится к трубе за счет двух сварных швов по окружности.

- Воротниковый – кроме отверстий по диаметру также оснащен юбкой под приварку. Простой в монтаже, так как фиксируется одним сварным швом.

- Свободный на приварном кольце – состоит из двух элементов: фланца и кольца с одинаковым диаметром и давлением. Кольцо фиксируется на трубе при помощи сварки, а фланец остается свободным, что обеспечивает удобство монтажа.

Разновидности изделий из стали Указанные типы фланцев применяются для стыковки трубопроводной арматуры и оборудования. Конкретнее определить область, где применяется деталь, поможет материал ее изготовления.

Оборудование для сварки кольцевых швов

Для того чтобы повысить качество сварки и снизить количество брака, а также исключить человеческий фактор, были созданы установки для сварки кольцевых швов. Типовая конструкция любой установки включает в себя:

- Механизм, вращающий горелку относительно деталей, которые предполагается соединить.

- Вращатель с задней бабкой.

- Прижимная бабка, с помощью которой деталь и держится в установке.

- Источник питания с горелкой.

- Пульт управления.

- Защита от брызг и излучения.

- Таймер.

- Автоотключение, включенное в систему автоматики. В нее иногда включают функции центровки свариваемых деталей, зачистки швов и т. д.

- Рама.

- Несколько роликовых опор.

- Система наблюдения за качеством сварки.

Конечные комплектация и технические характеристики будут зависеть от того, какие конкретно задачи будет выполнять установка. К примеру, если производства большие, то установки могут иметь сразу несколько рабочих станций, чтобы сократить время обработки изделий.

Например, есть свои установки для сварки газовых баллонов, расширительных баков, ресиверов, пищевых емкостей, карданных валов, водонагревателей и т. д. Поэтому чаще всего такие сварочные аппараты используют в области приборостроения, пищевой промышленности, резервуаростроении, а также при строительстве, к примеру, электростанций.

Общее описание

Для соединения двух труб используются фланцы, представляющие собой плоское кольцо (фланец может иметь и другую форму, например, квадратной рамки). В центре детали располагается отверстие, в которое вставляется торец трубы.

По контуру «рамки» расположено четное количество монтажных отверстий, предназначенных для установки крепежных деталей. Для крепления могут применяться болты или шпильки с гайками.

При использовании фланцев места стыков получаются разъемными. Для того чтобы соединение получилось герметичным, устанавливают уплотняющие прокладки. Используются фланцы для стыковки труб между собой, а также при присоединении трубы к емкости, имеющей вводящий патрубок, к которому приварен фланец.

Исполнения фланца

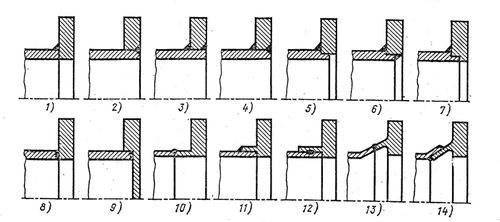

В соответствии с требованиями ГОСТ имеется девять исполнений поверхности фланца (рис. 2), а для свободного фланца различные исполнения возможны только у приварного кольца. Поэтому при подборе ответных фланцев трубопроводной арматуры, кроме условных прохода и давления, необходимо указывать исполнение уплотнительной поверхности.

|

Исполнение 1. Используется при условном давлении не выше 63 кгс/см2. Для трубопроводов, транспортирующих вещества А и Б технологических объектов I категории взрывоопасное не допускается применение фланцевых соединений с исполнением I уплотнительной поверхности, за исключением случаев применения спирально навитых прокладок с ограничительным кольцом.

- При этом существует следующая схема стыковки фланцев по исполнениям: Исполнение 1 (с соединительным выступом) с исполнением 1;

- Исполнение 2 (с выступом) с исполнением 3 (с впадиной);

- Исполнение 4 (с шипом) с исполнением 5 (с пазом);

- Исполнение 6 (под линзовую прокладку) с исполнением 6;

- Исполнение 7 (под прокладку овального сечения) с исполнением 7;

- Исполнение 8 (с шипом) с исполнением 9 (с пазом) с обязательным использованием фторопластовой прокладки.

Сварка деталей трубопроводов

#1 grindush

- Имя: Скрементов Константин Сергеевич

- Сфера деятельности: Ремонтное обслуживание

Зарегистрирован 1 сообщений

Собственно, суть проблемы: на участке технологического нефтепродуктопровода в пределах перекачивающей станции имеются участки с ненормативными элементами трубопровода, подлежащие замене. На узком отрезке трубопровода имеется последовательный переход с большего диаметра на меньший два раза подряд. Профиль трубопровода в этом месте исключает возможность вставки катушки из трубы между двумя переходами диаметров. А, насколько мне не изменяет память, сварка деталей трубопровода и запорной арматуры различной толщины и диаметра возможна путем вварки переходного кольца из трубы того же диаметра и свойств.

С другой сторны, «Исходя из недопустимости перекрытия зон термического воздействия сварных швов — они должны располагаться не ближе 100 мм друг от друга (по минимуму) а по норме = зависит от толщины металла. » (взято тут: https://www.proekt-gaz.ru/forum/2-766-1). И еще: ПБ 03-585-03

ПРАВИЛА УСТРОЙСТВА И БЕЗОПАСНОЙ ЭКСПЛУАТАЦИИ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ

6.2.6. Расстояние от поперечного сварного соединения до края опоры или подвески должно обеспечить (при необходимости) возможность его термообработки и контроля. Расстояние от штуцера или другого элемента с угловым (тавровым) швом до начала гнутого участка или поперечного сварного шва трубопровода должно быть не менее наружного диаметра трубы, но не менее 50 мм для труб с наружным диаметром до 100 мм. Для труб с наружным диаметром 100 мм и более это расстояние должно быть не менее 100 мм. Длина прямого участка между сварными швами двух соседних гибов должна составлять не менее 100 мм при условном диаметре менее 150 мм и 200 мм при условном диаметре от 150 мм и выше. При применении крутоизогнутых отводов допускается расположение сварных соединений в начале изогнутого участка и сварка между собой отводов без прямых участков. 6.2.7. Расстояние между соседними сварными соединениями и длина кольцевых вставок при вварке их в трубопровод должна быть не менее 100 мм.

Возникает вопрос: Есть ли прямая ссылка на пункт нормативного документа, строго запрещающий варить две детали трубопровода между собой, или наоборот, разрешающий творить такие вещи? Вопрос из области трубопроводного траснпорта нефти и нефтепродуктов, но приветствуются любые дельные мысли из других отраслей.

источник

Этапы сварочных работ

Методы проведения сварочных работ, используемое оборудование и материалы могут отличаться, но последовательность процесса одинаковая:

- Подготовка свариваемых участков – зачистка металла по краям до блестящего состояния.

- Обработка кромки – срез фаски под углом 30°.

- Сближение двух соединяемых концов, фиксация их в неподвижном состоянии. Для этого в зазор между свариваемыми поверхностями может помещаться проволока диаметром 2 мм.

- Прихватка стыка в трех местах, обеспечивающая неподвижность конструкции при сварке.

- Проведение сварочных работ – расплавление металла электрода и свариваемых краев, заполнение им шва с последующей кристаллизацией для образования неразъемного соединения двух элементов.

- Зачистка шва, удаление электродного шлака.

В результате правильно проведенной обработки фланцевый элемент приваривается к трубе без перекосов, шов будет плотным, впоследствии выдержит повышенное давление в системе.

Что такое фланец

Фланец для трубопровода – это изделие из металла, предназначенное для стыковки стальных и чугунных труб между собой и с арматурой. В центре детали находится отверстие, в которое вставляется труба соответствующего диаметра.

В теле изделия есть отверстия под крепеж, которым соединители притягивают друг к другу, и стыкуют вставленные в них трубы.

Если фланец изготовлен в форме четырехугольника, то крепежные отверстия сверлят по углам. Чаще эти соединители имеют форму кольца, а отверстия под крепеж равномерно расположены по всей длине окружности изделия.

Материал, из которого он изготовлен, длительное время выдерживает влияние агрессивной среды. Эти свойства позволяют использовать фланцевые соединения трубопроводов во многих областях промышленно-гражданского строительства.

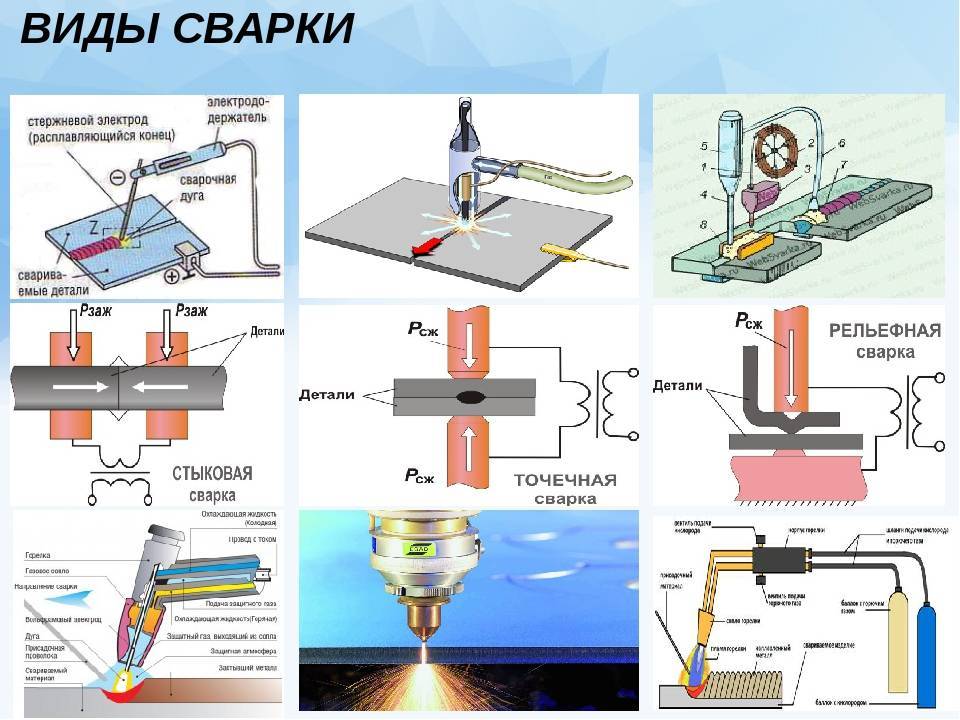

Виды электродуговой сварки

По уровню автоматизации электродуговая сварка подразделяется на четыре вида:

- ручная;

- механизированная – применяются средства автоматизации, но участие сварщика обязательно;

- полуавтоматическая – процесс автоматизирован, но детали двигает рабочий;

- автоматическая – работа автоматизирована, оператор контролирует ход процесса.

Классификация и способы

Электродуговая сварка классифицируется по методу защиты сварочной ванны:

- не защищена – процесс происходит при свободном доступе воздуха;

- в вакууме – воздух откачивается;

- шов делается в защитном газе – инертном или активном;

- процесс под флюсом – жидкий металл защищается от воздуха расплавленным шлаком, образующимся при плавлении флюса;

- комбинированные способы защиты.

По виду тока подразделяется на сварку:

- переменным – от трансформатора;

- постоянным – от сети с помощью выпрямителя или генератора;

- импульсно-дуговым – электричество подаётся импульсами, это позволяет контролировать дугу при условии регулирования тока.

Разновидности

Типы процессов различают по типу дуги:

- прямого действия – возникает между электродом и свариваемой деталью;

- косвенного действия – дуга горит между анодом и катодом, а металл не входит в электрическую цепь;

- дуга горит между плавящимися электродами и соединяемыми кромками, электропитание переменным трёхфазным током;

- сжатая дуга – радиус горения ограничивают подающиеся к месту сваривания струи газа.

Электроды бывают плавящимися (стальными, чугунными, алюминиевыми, медными) и неплавящимися. Первые выполняют и функцию присадочного материала. Для ручной дуговой – электроды в виде стержней круглого сечения различного диаметра. Состав материала обмазки выбирается в зависимости от металла свариваемых частей и особенностей техпроцесса.

Сварочный процесс

С учетом требований толщины и подготовки шва, мы предлагаем использование сварочной головки для дуговой сварки под флюсом Tandem mono: одиночная сварочная проволока + одиночная сварочная проволока. Данная конфигурация доступна для всех типов сварочных установок и обеспечивает скорость наплавки 20 кг/ч при ограниченных капитальных затратах и затратах на обучение персонала. Скорость наплавки зависит от применяемого сварочного процесса и сварочных расходных материалов (сварочной проволоки и флюса). Два блока подачи проволоки типа devimatic DX7 с мотором и редуктором,

- Простая и прочная механическая конструкция

- Надежный источник подачи сварочного тока,

- Регулировка положения сварочной головки с помощью двух моторизованных направляющих в диапазоне 200 мм,

- Ручное слежение за сварным соединение оператором с помощью панели управления 3А (либо опционально с помощью системы Trackmatic)

-Первая сварочная головка оснащена системой подачи одиночной проволоки Ø 3,2мм или Ø 4 мм и соединена с источником питания постоянного тока. Она может работать независимо или совместно с второй головкой. Она установлена на ручной вертикальной направляющей, обеспечивающей вертикальную регулировку положения двух головок. — Вторая сварочная головка обычно оснащена системой подачи одиночной проволоки Ø 4 мм и соединена с источником питания переменного/постоянного тока . В данном случае она работает в режим переменного тока. Она установлена на ручной горизонтальной направляющей, обеспечивающей горизонтальную регулировку положения двух головок. В таком случае она работает в режим переменного тока AC. Она влияет главным образом на скорость наплавки. Надежная работа сварочных установок гарантируется при соблюдением наших инструкций и рекомендаций. Хотя в стандартной конфигурации установка оснащается головкой типа тандем (моно+моно), небольшая замена элементов достаточна для изменения конфигурации на tandem hybrid (моно+двойная) и tandem twin (двойная+двойная) или tandem powder, если такая конфигурация требуется для специальных видов сварочных работ.

Фланцевое соединение стальных труб: их плюсы и область применения

Как приварить фланец к трубе? Этим вопросом задаётся большинство людей, которые сталкиваются с монтажом фланцевых соединений. Правила установки включают в себя ряд особенностей, которые необходимо предусмотреть заранее. Грамотный монтаж фланцевых соединений должен содержать в себе четкое понимание того, какого вида у вас фланец. Он бывает 7 видов: Наиболее распространёнными считаются следующие 2 вида фланцев:

- Плоский фланец — как правило, приваривается насквозь к торцевой части трубы. Главным отличием плоского фланца является его внутренний диаметр, который немного больше наружного диаметра трубы (точные размеры смотрите в ГОСТ 12820-80).

- Воротниковый фланец — приваривается со стороны т.н. «воротника» («юбки») встык к трубе, а его внутренний диаметр должен равняться внутреннему диаметру трубы (ГОСТ 12821).

Фланцевые соединения относятся к разъемным соединениям и применяются при установке таких устройств:

- затворы Баттерфляй;

- краны шаровые;

- сильфонные компенсаторы;

- задвижки;

- вибровставки для насосов;

- конденсатоотводчики;

- клапаны;

- фильтры;

- вентили и др.

В дальнейшем при эксплуатации системы такой тип соединения позволяет осуществить ремонт или быструю замену устройств на трубопроводе.