Производители и цены

Лучшими производителями пенополиуретана специалисты называют компании:

BASF Polyurethanes GmbH. Немецкая компания «BASF Polyurethanes GmbH» является лидером в области производства полиуретанов. В линейке продукции и ППУ. В России совместно с ОАО «Нижнекамскнефтехим» создали предприятие «Эластокам» по выпуску компонентов для ППУ.

Yantai Wanhua Polyurethanes Co., Ltd. Китайский производитель с высококачественной линейкой пенополиуретанов.

SYNTHESIA INTERNACIONAL S.L.U. Испанское химическое предприятие SYNTHESIA INTERNACIONAL S.L.U. выпускает пенополиуретан с 2008 года. Продукция нашла своего покупателя во многих странах мира, в том числе и в России.

Цена у всех производителей около 650$ за 1 м3.

Пенополиуретан и холодильные камеры– несколько фактов об этом утеплителе

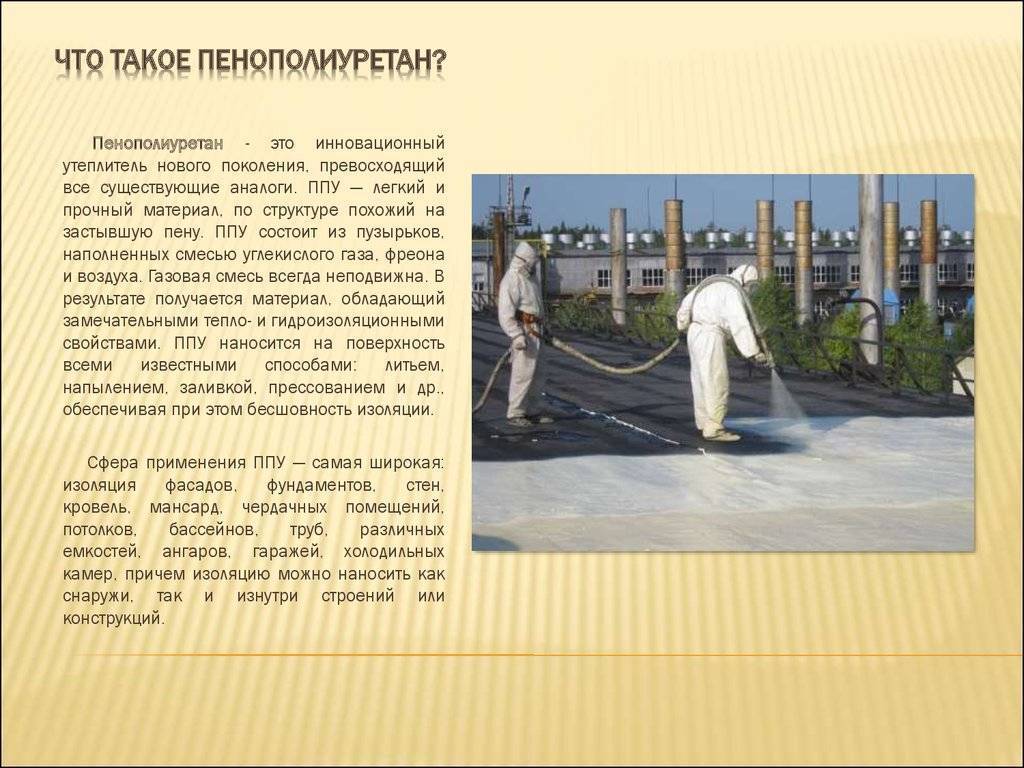

Пенополиуретан появился в 1937 году, когда ученым удалось синтезировать вещество, обладавшее весьма необычными свойствами. До нынешних составов тем образцам было далеко, но именно они стали прообразом материала, который сейчас используется в качестве утеплителя на различных объектах. Холодильные камеры от https://mincold.com.ua/ активно используют данный материал в своих конструкциях, что делает их недорогими и высокоэффективными для клиента. Этот материал в качестве теплоизолятора широко используется в самой разнообразной холодильной технике.

Потом началась война, и исследования пришлось свернуть. Только в 60-х пенополиуретан вновь стали производить достаточно активно, появились новые формулы, материал начали применять практически повсеместно. Благодаря химическим стабилизаторам удалось избавиться от токсичности материала и его непродолжительного срока эксплуатации. Современный пенополиуретан является оптимальным утеплителем практически для любого строения.

Интересные факты о пенополиуретане:

• Низкая стоимость. Как правило, инвестора всегда интересует стоимость материалов, которые будут использоваться в процессе проведения работ. Тут-то и оказывается, что пенополиуретан является очень выгодным решением, тем более вкупе с другими своими достоинствами.

• Пожаробезопасность. Современные формулы сделали его одним из самых надежных полиуретанов в плане пожарной безопасности. Утеплитесь, конечно же, может воспламениться, но это произойдет лишь в случаях, когда воздействие высокой температуры или открытого огня будет постоянным и очень сильным. По крайней мере, пенополиуретан уж точно надежнее мха, пакли, стекловаты и прочих стандартных утеплителей.

• Экологически чистый состав. Благодаря многочисленным исследованиям, удалось добиться удивительных результатов – материал не только перестал быть токсичным, но и превратился в один из самых экологичных. Он применяется даже в холодильных установках, а это говорит о многом.

• Долговечность. Формула пенополиуретана позволяет ему выполнять возложенные на него обязанности на протяжении долгих десятилетий

Однако важно понимать, что многое будет зависеть от того, продукцию какого производителя вы выберете, и насколько грамотно подрядчик подойдет к процессу выполнения работ. Рекомендуется внимательно это проконтролировать

Подводя итоги

Пенополиуретан можно назвать самым популярным и современным утеплителем из числа тех, что сейчас доступны на рынке. Он отлично справляется со своей задачей, кроме того, дает дополнительную звукоизоляцию и защищает конструкцию от воздействия влаги. Этого вполне достаточно, чтобы предпочесть пенополиуретан всем остальным вариантам.

Описание

Пенополиуретан можно условно разделить на три группы:

- эластичные (мягкие) пены;

- цельные (интегральные) пены;

- жесткие пены.

Не существует вспенивающего агента, сочетающего в себе все полезные свойства ранее использованных хлорфторуглеродов (ХФУ). По экологическим причинам пришлось разработать альтернативные пропелленты, потому что ХФУ попадают в стратосферу в неизменном виде и фотохимически отщепляются от хлора, который разрушает озон посредством цепной реакции. Поскольку не существует другого вспенивающего агента, который можно было бы использовать повсеместно, для каждого производственного процесса необходимо найти специально подходящий вспенивающий агент. Простой вариант – использовать углекислый газ в качестве топлива. Небольшие количества воды в полиоле реагируют с диизоцианатом с образованием диоксида углерода.

Мягкие (эластичные) пены

Подходящим вспенивающим агентом для мягких пен является диоксид углерода, который образуется непосредственно при добавлении избытка изоцианата во время образования полимера. Группы мочевины, которые также образуются в этом процессе, являются проблематичными и могут привести к отверждению полиуретана из-за сшивки. Однако это можно контролировать путем разработки специальных полиспиртов. Это простые полиэфирполиолы, в которых относительно большие площади состоят из чистых углеродных цепей без гидроксильных или эфирных групп. В этих нереакционноспособных областях не может происходить сшивание, что обеспечивает желаемую эластичность конечного продукта. Таким образом, диоксид углерода можно использовать в качестве вспенивателя практически для всех эластичных пен.

Интегральные (цельные) пены

Для крышек приборной панели или подлокотников в автомобилях, вспениваемые реакционные смеси отверждаются под давлением в формах с регулируемой температурой с добавлением воды, создавая заготовку из полиуретана, плотность которого постоянно увеличивается изнутри в результате давления вспенивания. В дополнение к таким мягким интегральным пеноматериалам с их мягкой эластичной сердцевиной, пены используются для производства подошв, рулевых колес и подлокотников, существуют также жесткие интегральные пенопласты, которые используются для производства деталей корпуса, крышек и т.д.

Пентан подходит в качестве вспенивателя для мягких интегральных пен для кожи, но не для твердых интегральных пен. Поскольку последние выделяют гораздо больше тепла, порообразователь должен иметь более высокую температуру кипения. Сегодня используют 2-метил-2-пропанол (трет-бутанол), который при более высоких температурах реагирует с изоцианатами с образованием 2-метилпропена (изобутена), соответствующего амина и диоксида углерода-вытеснителя.

Что еще вредно?

Изделия из пенополиуретана достаточно широко применяются во многих сферах жизни человека. Монтажная пена и пенокартон на основе ППУ отрицательно влияют на легкие, кожу, глаза. Плиты для теплоизоляции, изготовленные из пенополиуретана, выделяют в воздух токсичные соединения полиизоцоанатов, способные вызвать аллергию или астму. При нагревании ППУ-плит отопительными батареями или солнечным светом выделение полиизоционата усиливается.

При возникновении пожара ППУ горит и выделяет токсичные газы, что является дополнительным источником опасности и угрозы для жизни. Однако стоит заметить, что в последнее время все больше применяются негорючие виды ППУ, получаемые путем введения в их состав специальных добавок. Такой пенополиуретан вред для здоровья практически не наносит.

Основные свойства ППУ

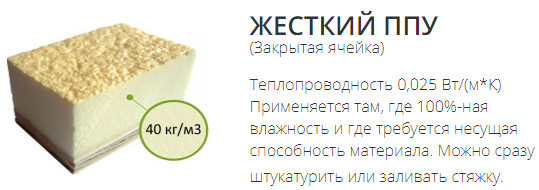

Чаще всего при строительстве используют жесткий тип ППУ, поэтому необходимо разобраться в характеристиках пенополиуретана, указанных в ГОСТ:

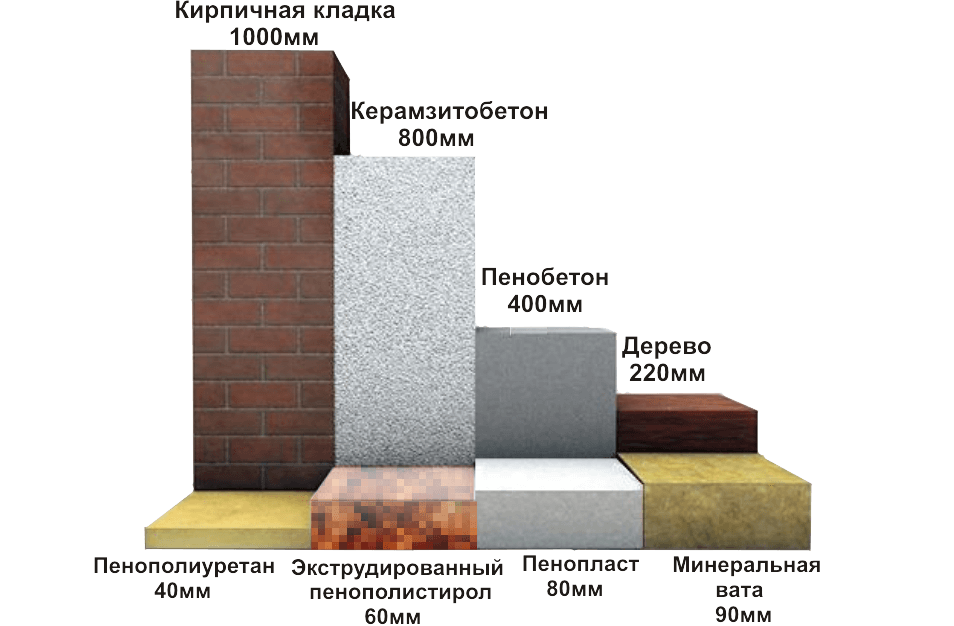

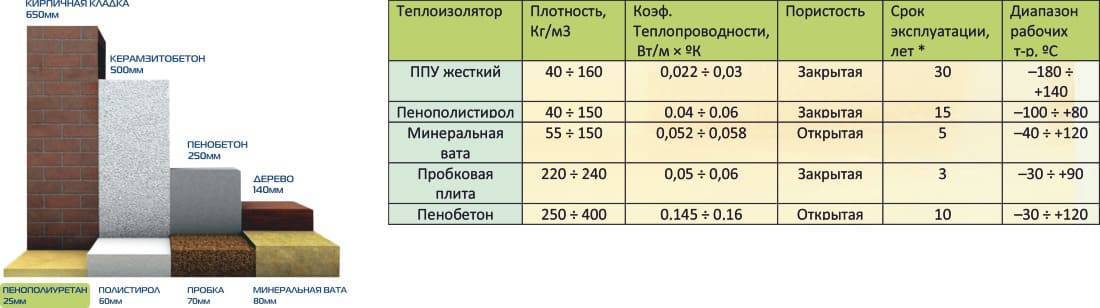

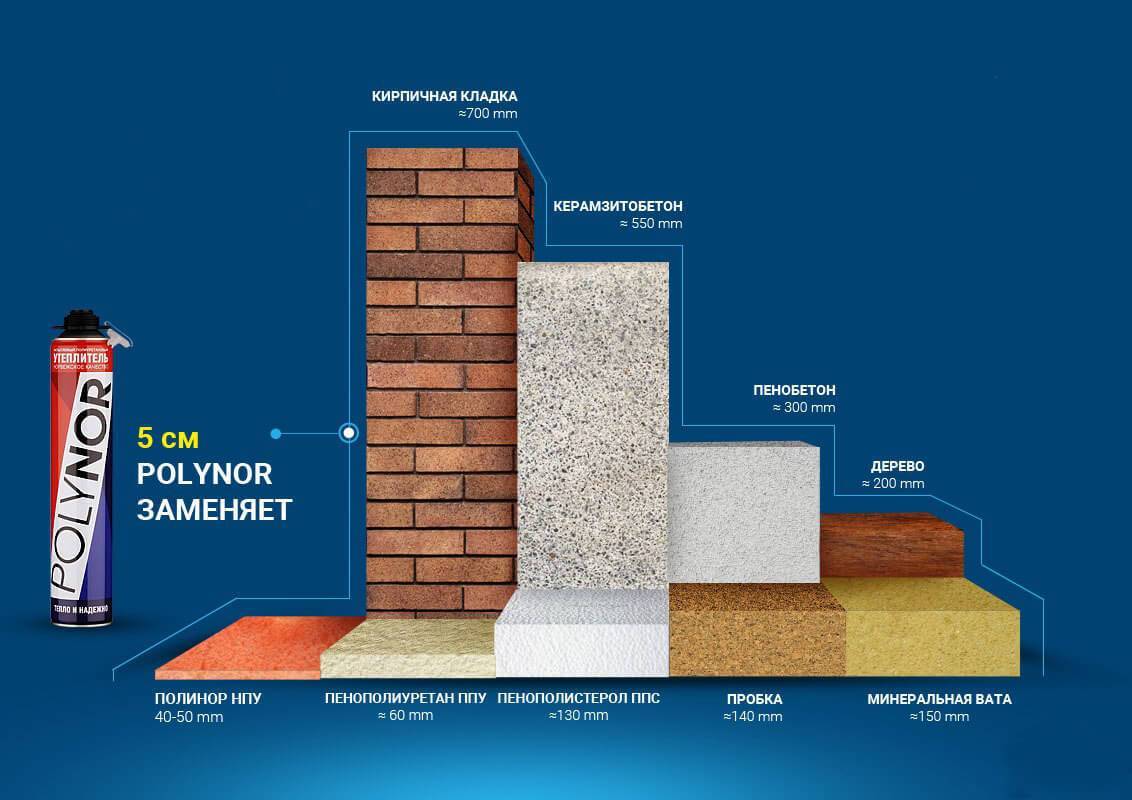

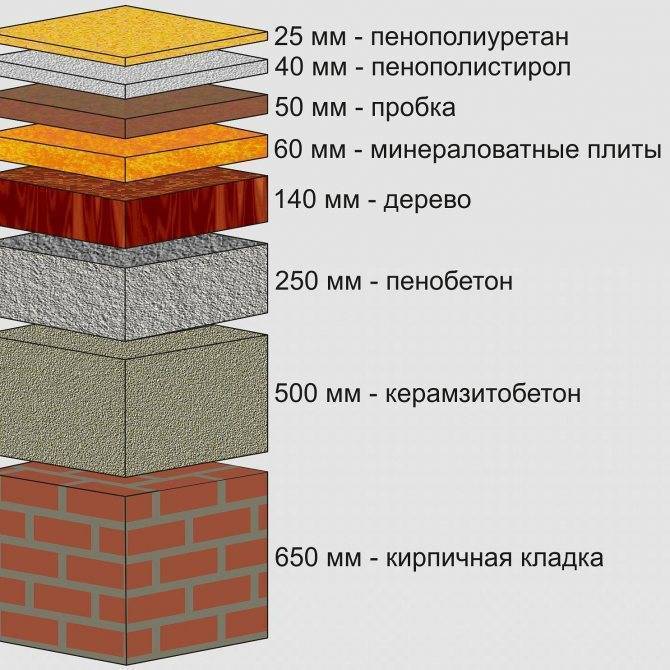

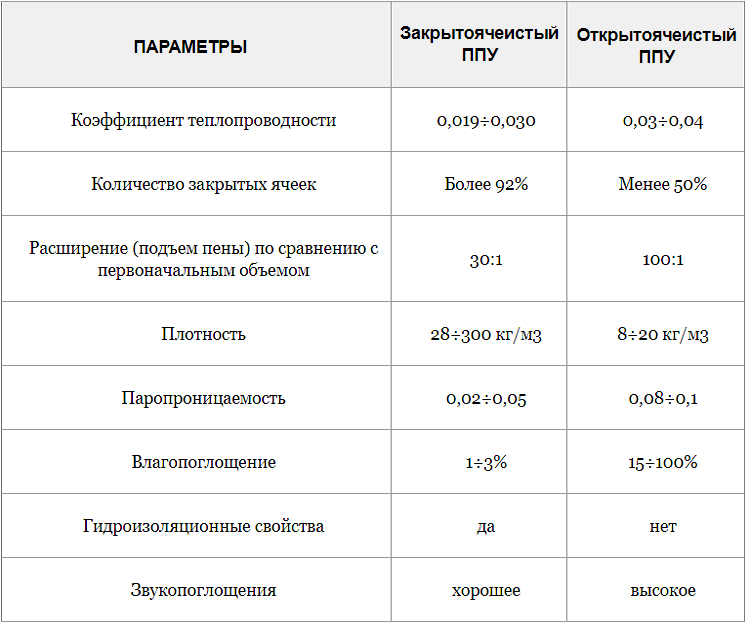

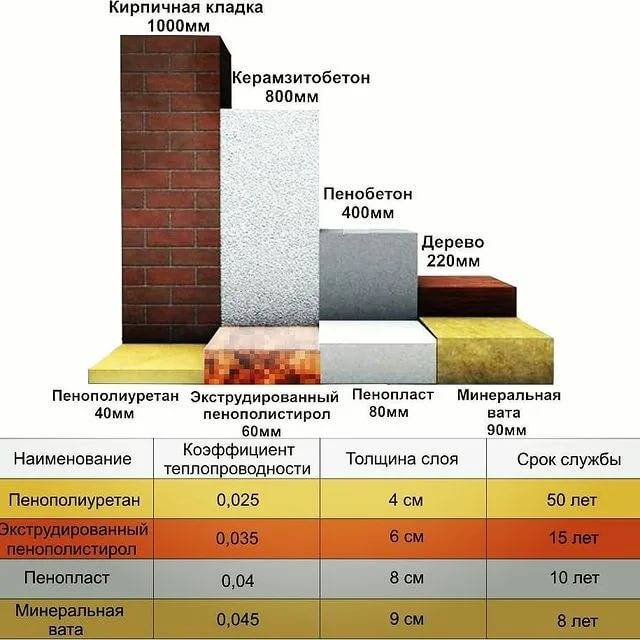

- Теплоизоляция. Материал используется для утепления, поскольку обладает идеальными показателями теплопроводности, которые могут колебаться между 0,019 и 0,035 Вт/(м*К). В этом отношении ППУ выигрывает у керамзитового гравия, минеральной ваты и газостекла.

- Шумопоглощение. Поскольку уровень поглощения шума зависит не только от самих звуковых колебаний и их громкости, но и от свойств материала, требуется эластичный, мягкий и хорошо пропускающий воздух материал. Путем экспериментов было выяснено, что жесткий ППУ является плохим звукоизолятором, лучшим материалом для таких целей был признан полуэластичный ППУ.

Советуем изучить — Спальня в стиле шебби шик – правила и примеры декорирования

- Водостойкость. Количество воды, которое способен впитывать ППУ, зависит от его жесткости. Чем мягче материал, тем сильнее он поглощает влагу. Жесткий ППУ впитывает от одного до трех процентов от изначального объема материала в сутки, что является одним из самых низких показателей. Кроме того, при строительстве часто добавляют в состав ППУ вещества, повышающие его гидроизоляционные свойства. Говорить о водостойкости поролона не стоит, поскольку он активно используется при производстве губок для мытья и впитывает огромное количество воды.

- Горючесть. ППУ, согласно ГОСТ, делится на самозатухающие (С), трудновоспламеняющиеся (ТВ) и трудносгораемые (ТС). Данная классификация свидетельствует о том, что возможность загореться у такого материала практически отсутствует, к тому же, удобство производства ППУ позволяет добавить в него необходимые вещества, повышающие огнеупорность. Иногда для улучшения качеств ППУ изменяют его формулу, но этот способ отличается дороговизной. В помещениях с высоким риском пожара часто используют метод, при котором на основной слой ППУ наносится тонкий слой огнеупорного материала.

- Воздействие других химических веществ. Устойчивость ППУ настолько высока, что если нанести его на металл, то он не заржавеет. Материал стоек даже к воздействию кислот, не говоря уже о бензине, растворителях и едких парах. Такие свойства ППУ позволяют активно использовать его в качестве защитного слоя на необходимых поверхностях. ППУ растворяется только в концентрированной серной или азотной кислоте, при воздействии соляной кислоты, спирта, ацетона, этилацетата и стирола набухает.

- Плотность. Не стоит говорить об определенном показателе плотности, поскольку при использовании разных методов производства получаются разные виды ППУ, обладающие совершенно разной плотностью. Это большой плюс, поскольку при строительстве или производстве может потребоваться сразу несколько видов ППУ, отличающихся по плотности.

- Срок службы. Поскольку материал активно начал использоваться не так давно, но сейчас специалисты утверждают, что срок службы ППУ, согласно ГОСТ, составляет не менее 20 лет. На самом же деле цифра может быть больше, поскольку при строительстве зданий в Европе в семидесятых активно использовался ППУ, и после демонтажа этих старых домов оказалось, что материал совершенно не потерял своих свойств и остался неизменным.

Почему иногда потребители отказываются от использования пенополиуретана

Если вы решили применить ППУ, недостатки, отзывы о материале вами должны быть оценены. Так, его нежелательно использовать для утепления внутри здания. Это может стать причиной смещения точки росы в наружной стене в сторону помещения. В этом случае стена начинает промерзать, образовавшаяся сырость становится причиной распространения плесени, после начинает гнить древесина. При таком раскладе стены остаются сырыми даже в летний период, что негативно сказывается на микроклимате помещений. Специалисты советуют, если нет возможности использовать аналоговые материалы, применять пенополиуретан полужесткого типа. При этом вполне будет достаточно слоя, толщина которого составляет 30 миллиметров.

Преимущества при утеплении пенополиуретаном

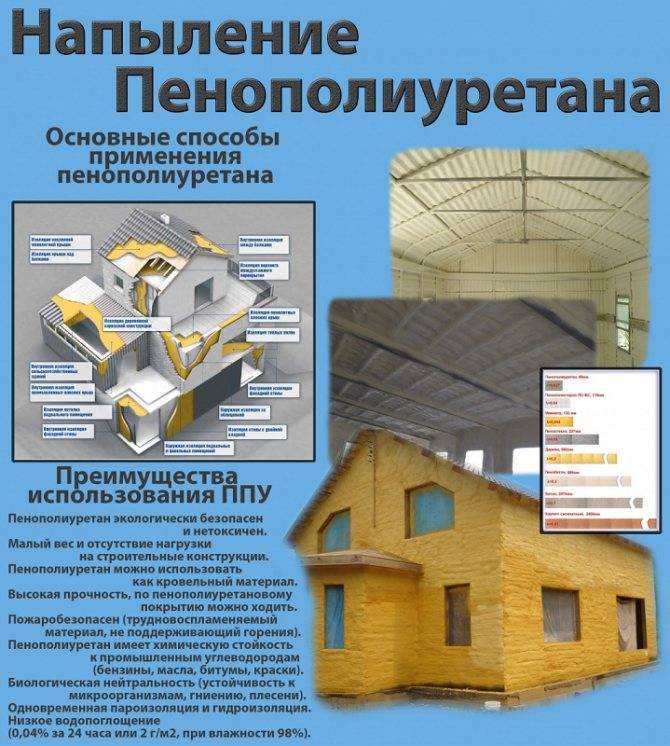

Начнем с положительных свойств ППУ. Какие преимущества получает заказчик, заказав утепление современным полимерным составом быстрого нанесения:

- Значительное сокращение времени на монтаж теплоизоляционного слоя;

- Снимаются вопросы транспортировки больших объемов утеплителя, разрузочно-погрузочные работы не нужны. Нет необходимости складировать и обеспечивать сохранность на весь период после покупки до окончания работ. Утеплитель может вспениваться до 100-кратного увеличения в объеме (в зависимости от рецептуры состава) и все уже непосредственно на месте;

- Возможность провести утепление на любой поверхности, с любым рельефом и сложностью доступа (выполняется даже на фасадах высотных зданий без оборудования строительных лесов);

- Эффективен ППУ при реконструкции, ремонте старых строений, при этом не требуется сложных подготовительных работ;

- Создание бесшовного слоя, что исключает стыки, швы, а значит и нарушения теплового и акустического контура;

- Озвученные характеристики по теплопроводности, гидроизоляции и пр. не снижаются минимум пару десятилетий. Но практика показывает, что ограничений по эксплуатации нет. Отсутствие деформаций, разрушений при вскрытии старых зданий, утепленных ППУ, это подтверждает. Может меняться незначительно лишь коэффициент теплоизоляции за счет потери газа и его замены на воздух;

- Отсутствие воздушного зазора между утепляемой поверхностью и теплоизолятором не дает шанса биозаражению (плесень, грибок), образованию конденсата, запуску коррозийных процессов под слоем утеплителя. Сам материал не подвержен процессам разрушения, не самовоспламеняется;

- После полимеризации компонентов, материал становится безопасным, химически нейтральным. Относится к инертным и экологичным;

- Можно выбрать составы (системы ППУ) с заданными свойствами: по плотности, прочности, износостойкости, по степени пожарной безопасности, с повышенной адгезией и пр.

Но основное достоинство жесткого пенополиуретана, это его низкая теплопроводность – 0,019-0,032 Вт/ (м*К) и монолитность покрытия. Показатели ППУ по теплопроводности превосходят даже эковату – органический утеплитель из волокон переработанной целлюлозы, которой также можно создать бесшовный слой. Однако есть у утепления дома ППУ ряд недостатков, которые не свойственны эковате.

История

Разработка полиуретанов как одних из самых универсальных пластмасс принадлежит немецкому химику, профессору Отто (Георг Вильгельм) Байеру (1902-1982) и тесно связано с химической компанией BAYER AG.

Отто Байер начал свою деятельность в 1926 году, после учебы в университете во Франкфурте в качестве промышленного химика на фабрике красок во Франкфурте, где он занимался красителями и их светостойкостью.

Байер уже добился определенных научных успехов, когда в 1933 году был назначен руководителем основной лаборатории на заводах по производству красок BAYER. Здесь перед ним открылись новые перспективные направления работы. Первоначально он участвовал в разработке средств защиты растений (подразделение BAYER AG, которое работает до сих пор). Но вскоре он обратился к перспективному направлению пластмасс и химии полимеров, которые благодаря фундаментальной работе немецкого химика и лауреата Нобелевской премии Германа Штаудингера (1881-1965) перешли от фазы эмпирических исследований к прикладным. Цель работы заключалась в том, чтобы открыть новые возможности для производства синтетических волокон.

В 1937 году Отто Байеру удалось превратить диизоцианаты и диолы в твердые полимеры путем «полиприсоединения». В 1940 году Вторая мировая война вынудила прекратить перспективное опытное производство полиуретанов на основе 1,4-бутандиола с гексан-1,6-диизоцианатом и октан-1,8-диизоцианатом из-за недоступности сырья. Однако, несмотря на это, в 1943/44 году ему все же удалось разработать процессы производства вспененных полиуретанов, которые, до конца войны хранились в строгой военной тайне.

В 1940 году в Леверкузене началось промышленное производство. Однако из-за Второй мировой войны и связанной с ней нехватки сырья рынок полиуретанов сначала развивался очень медленно. В 1952 г

в год было доступно менее 100 т важного полиизоцианата толуолдиизоцианата (TDI, ТДИ). С 1952 по 1954 год были разработаны пенополиэфиры, что еще больше повысило коммерческий интерес к полиуретанам

С использованием простых полиэфирполиолов важность полиуретанов быстро возросла. Большие возможности для вариаций в производстве простых полиэфирполиолов привели к значительному расширению областей применения. В 1960 году было произведено более 45 тысяч тонн пены.

Дальнейшие технические усовершенствования неоднократно открывали новые области применения. Введение вспенивающих агентов и использование дифенилметан-4,4-диизоцианата (MDI) позволило производить жесткие пенополиуретаны. В последние года, запрет на ХФУ – содержащий пенообразователи ознаменовал поворотный момент в производстве этих жестких пенопластов. По этой причине в качестве вспенивателей все чаще используются пентаны, метиленхлорид или чистый диоксид углерода. Их превосходный теплоизоляционный эффект превосходит лишь некоторые материалы или системы.

К 2002 году мировое потребление выросло примерно до 9 миллионов тонн полиуретана, а к 2007 году оно увеличилось до более чем 12 миллионов тонн. Годовой прирост составляет около 5%.

Что нужно знать о ППУ

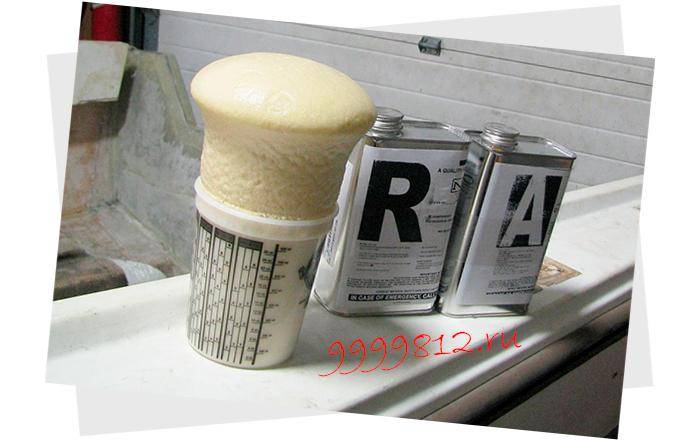

Применение Пенополиуретана довольно широко и активно распространяется и за пределами строительной отрасли, но предметом рассмотрения все будет утепление строений ППУ методом напыления или заливки. Технология напыления внешне напоминает покрасочные работы. Аэрозольная смесь из двух смешанных в нужных дозировках компонентов (полиизоционант и попиол) наносится на поверхность при помощи оборудования низкого и высоко давления довольно тонким слоем.

На поверхности реакция продолжается – масса вспенивается, увеличиваясь в объеме. Схватывается за секунды, образуя мельчайшие микрокапсулы (закрытые ячейки) или ячейки открытого типа. При этом слой плотно прилегает к поверхности, поскольку ППУ обладает прекрасной адгезией. Газонаполненный полимер может иметь различную структуру – от жесткой до мягкой эластичной (поролон); разную плотность, соответственно и вес.

В случае заливки, ППУ подается в полость, где расширяясь, схватывается с рассчитанной плотностью и заполняет ограниченное пространство. Примером служит сандвич технология «Утепленный брус ППУ» или теплобрус. Пенополиуретан заливают между панелями, досками. Стена после сборки имитирует брус, бревно, но обладает легким весом. Ее пространство заполнено застывшей пеной. Ограждающие конструкции из такого термобруса обладает низкой теплопроводностью, обеспечивает энерго эффективность отопления.

Утепление готового дома ППУ чаще осуществляют методом напыления жесткого ППУ. Состав, который формирует жесткую структуру слоя с закрытой ячейкой, обладает наименьшей теплопроводностью, влагопоглощением. Имеет гидроизоляционные свойства.

У утепления ППУ есть сторонники и противники, но истина всегда посередине. Поэтому без эмоций разберем достоинства и недостатки газонаполненного полимера для утепления строений и конструкций.

Полиуретан технические характеристики: химические и физические свойства

Главным преимуществом этого вида сырья является возможность придания ему самых разных качеств. Как эластомер, он отлично сохраняет геометрию и способен возвращаться к первоначальному состоянию много раз. По этому показателю данный материал опережает главного конкурента – резину. Благодаря этому он показывает высокую износоустойчивость.

Что это такое полиуретан, химический состав материала и свойства

Основные компоненты:

- • полиолы – длинные цепочки;

- • диолы – короткие;

- • диизоцианаты.

За счет комбинации составляющих придаются необходимые качества по эластичности. Получаются устойчивые соединения, сохраняющие свои параметры при разных температурах, несклонные вступать в реакцию с окружающей средой. Пластик удерживает свою структуру в присутствии: масел, кислоты, щелочей и жиров. Не подвергается гидролизу, устойчив к воздействию микроорганизмов (грибков, бактерий, архей). Вещество спокойно переносит умеренное влияние ультрафиолета. Не окисляется озоном, как резина. Это повышает срок службы изделий.

Физические качества

Главное преимущество – это способность временно изменять геометрию и возможность придания разнообразных дополнительных свойств. Продукты на основе этого материала применяются в различных областях промышленности, так как он:

- • способен возвращать начальную форму после снятия усилия;

- • показывает высокую износостойкость;

- • сохраняет добротность при нагреве и охлаждении;

- • не пропускает электричество;

- • имеет коэффициент теплопроводности от 0,19 до 0,25 в зависимости от твердости;

- • создает воздухонепроницаемую пленку;

- • обладает относительно низким удельным весом;

- • возможно создать детали с разными коэффициентами прозрачности.

Преимущества наполнителя ormafoam

- Хорошо пропускающий воздух ормафоам не вызывает появление аллергии, так как это искусственный материал, в котором не заводятся опасные для аллергиков микроорганизмы и не собирается пыль.

- Ормафоам — материал с эффектом памяти. Пенный наполнитель под действием температуры человека приобретает очертания его тела. После того, как человек встает с кровати или переворачивается на другой бок, ормафоам либо восстанавливает ровную поверхность, либо принимает новые очертания спящего человека.

- Материал не горит.

- Тонкие матрасы легко транспортировать, просто свернув в рулон.

- Доступная цена.

Есть ли альтернатива?

Инъекции гормонов уменьшают боль при артрозе голеностопа, колена, бедра, но оказывают и негативное влияние на организм. Особенно опасны они при сахарном диабете, артериальной гипертензии, язве желудка, а также если у пациента нарушена работа почек. К тому же кортикостероиды лишь на время избавляют от боли, значит, человеку с каждым разом будет необходима все бОльшая доза.

Вместо вредных для здоровья кортикостероидов, которые к тому же не лечат, можно выбрать другие терапевтические методы:

- инъекции хондропротекторов, которые направлены на восстановление поврежденной хрящевой ткани и нормализуют обмен веществ в суставе (курс составляет от 3 до 15 уколов);

- инъекции протеза синовиальной жидкости, например «Нолтрекс», который раздвигает поврежденные хрящевые поверхности, смешивается с суставной жидкостью и возвращает суставу нормальное функционирование.

Курс инъекций протеза синовиальной жидкости составляет 2-5 процедур. После этого об артрозе можно будет забыть на 1-1,5 года. Препарат на основе гиалуроновой кислоты или синтетический Noltrex безопасен для ЖКТ и других систем организма, не нанесет вреда диабетикам и людям с повышенным артериальным давлением.

Если вас беспокоят сильные боли в суставе, не спешите купировать их гормонами. Рассмотрите вариант лечения с перспективой на будущее, вместо того чтобы долго травить свой организм кортикостероидами.

Токсикологическая опасность пенополистирола

На первый взгляд наиболее безопасными среди органических полимеров должен являться ПЕНОПОЛИСТИРОЛ, т.к. в процессе его полимеризации, вспенивания и последующей дегазации токсичность СТИРОЛА должна ликвидироваться. Однако ПОЛИСТИРОЛ (ПC), из которого изготовлен ПЕНОПОЛИСТИРОЛ, относится к равновесным полимерам, т.е. находится в термодинамическом равновесии со своим высокотоксичным мономером — СТИРОЛОМ (С):

ПСn = ПСn-1 + С.

Поэтому этот полимер подвержен процессу деполимеризации с выделением мономера — СТИРОЛа.

СТИРОЛ это высокотоксичное вещество. От микродоз стирола страдает сердце, особые проблемы возникают у женщин (стирол — является эмбриогенным ядом, вызывающим уродство зародыша в чреве матери). Стирол оказывает сильное воздействие на печень, вызывая среди прочего и токсический гепатит. Пары стирола раздражают слизистые оболочки. Он имеет самый жесткий допуск из всех ядовитых веществ (величина ПДКсут СТИРОЛа 1500 раз меньше, чем, например, у оксида углерода), способных выделяться из строительных материалов (см. таблица 1)

Столь низкое значение ПДК на стирол и соответственно многократное превышение его норм ПДК в помещении вызвано особыми свойствами стирола. Это вещество относится к конденсированным ароматическим соединениям, имеющим в своей молекуле одно или несколько бензольных ядер, и, подобно аналогичным веществам (бензол, бензопирен), имеет повышенные коммулятивные свойства: накапливается в печени и не выводится наружу. Вещества этой группы относятся к особо опасным. Например, бензопирен является активным канцерогенным веществом с ПДК 0,000001 мг/м3.

Монтаж

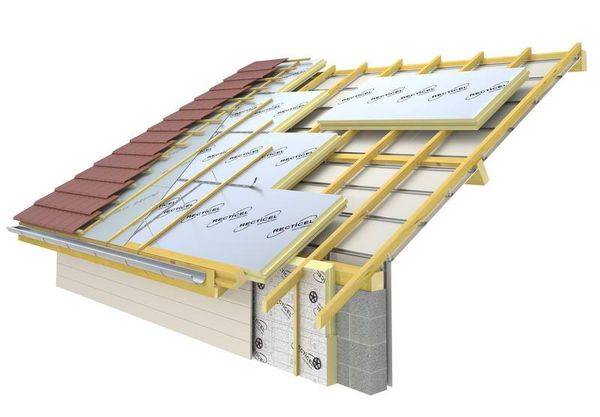

Утеплитель PIR производится в виде готовых панелей с покрытием крафт-бумагой, фольгой или в составе сэндвич-панелей. Для каждого варианта оговорена своя область применения и способы утепления. Кроме конструктивных отличий есть готовые решения для утепления отдельно стен, перекрытий и кровли.

Сэндвич-панели

Это готовый стеновой конструктивный материал для создания утепленных одноэтажных зданий или для формирования стен каркасных домов большей этажности. Панели стыкуются между собой замковым соединением. Стыки дополнительно задуваются монтажной пеной или проклеиваются специальным полиуретановым строительным клеем.

Это готовый стеновой конструктивный материал для создания утепленных одноэтажных зданий или для формирования стен каркасных домов большей этажности. Панели стыкуются между собой замковым соединением. Стыки дополнительно задуваются монтажной пеной или проклеиваются специальным полиуретановым строительным клеем.

Допускается соединение панелей с помощью таких конструктивных элементов как каркас из профилированной трубы или уголка. Крепление панелей выполняется болтовыми соединениями с широкими подложками из листовой стали толщиной не менее 3 мм, чтобы обеспечить жесткость и не повредить слой утеплителя.

Стеновые панели

Стандартный размер стеновой панели утеплителя PIR – 600х1200 мм, толщина подбирается в зависимости от необходимого утепления.

Стандартный размер стеновой панели утеплителя PIR – 600х1200 мм, толщина подбирается в зависимости от необходимого утепления.

Листы укладываются встык, с помощью четверти или замка. Обрешетка не требуется, материал крепится к утепляемой основе специальными пластиковыми дюбелями с широкой шляпкой, как и в случае с ЭППС.

Дополнительно листы с облицовкой крафт-бумагой могут клеиться на основание с помощью любого плиточного или полимерного клеевого состава.

Для кровли

Фактически это разновидность сэндвич-панелей, однако, стальным листом панель чаще защищена только с верхней стороны, где дополнительно формируются привычные волны на месте стыков, чтобы обеспечить герметичность кровли.

С нижней стороны плиты покрываются крафт-бумагой или фольгой. Процесс монтажа схож с укладкой профилированного листа по стропилам. Формируется ровная поверхность кровли с необходимым уклоном.

С нижней стороны плиты покрываются крафт-бумагой или фольгой. Процесс монтажа схож с укладкой профилированного листа по стропилам. Формируется ровная поверхность кровли с необходимым уклоном.

Утеплитель для перекрытий

Фактически прямой аналог стенового материала, однако, плиты применяются чаще квадратной или прямоугольной формы с замком по всем четырем сторонам. Дополнительного крепления не требуется.

По периметру утепляемого перекрытия укладывается обязательная демпфирующая лента, а после вся площадь укладывается плитами. По утепленному полу можно формировать сухую или мокрую стяжку, систему теплого пола и т.д.

По периметру утепляемого перекрытия укладывается обязательная демпфирующая лента, а после вся площадь укладывается плитами. По утепленному полу можно формировать сухую или мокрую стяжку, систему теплого пола и т.д.

https://youtube.com/watch?v=YlhSDF5Fr5k%3F